Introdução

A extensa utilização de válvulas de controle nas mais variadas plantas de automação, aliada à necessidade cada vez maior de rendimento e produtividade, resultam em um mesmo objetivo: minimização de paradas para manutenções desnecessárias. Muitas vezes os processos são temporariamente desabilitados, paradas são programadas, mas a verificação redundante de equipamentos e válvulas que não apresentam problemas causa perda de tempo, recurso e gera custo.

Com o foco em válvulas que utilizam posicionadores inteligentes para o controle do setpoint, descrevemos neste artigo alguns problemas comuns que podem ser facilmente previstos e analisados, sem a necessidade de manutenção das válvulas, gerando economia e confiabilidade no sistema instalado.

Dentre os problemas mais comuns em aplicações envolvendo válvulas de controle, podemos citar travamento do assentamento, emperramento intermediário e oscilações de controle do sistema. A seguir, vamos detalhar cada um destes problemas, apontando como identificá-los com as medições auxiliares dos posicionadores.

Assentamento

O travamento do assentamento nos extremos da excursão do sistema (end-point stuckness) é caracterizado por excesso de atrito nos pontos finais do curso (0% e 100%), seja ocasionado pela aplicação de uma pressão superior (que garante a vedação da válvula) ou mesmo pela característica de degradação mecânica do conjunto, causando grande inércia ao controle.

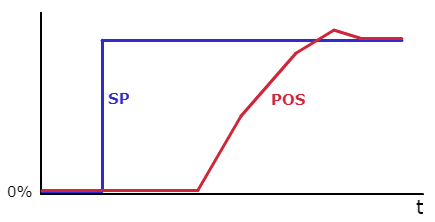

Nestes casos, o usuário poderá identificar um atraso na movimentação do sistema, quando da alteração do setpoint em relação aos pontos de assentamento. A figura a seguir ilustra o comportamento do controle do sistema em um gráfico que analisa setpoint e posição do sistema no tempo, saindo da posição fechada (0%). Note que o usuário identifica apenas o atraso do controle, porém não possui mais informações de diagnóstico que garantam se tratar de um problema de travamento no assentamento.

Alguns posicionadores (como o VVP10 da Vivace) disponibilizam ao usuário a opção de medição das pressões de trabalho do posicionador - no caso do VVP10, a pressão do ar de alimentação, a pressão do ar da saída 1 e a pressão do ar da saída 2 (para sistemas dupla ação). Dependendo das conexões e configurações do ar do sistema (“ar para abrir” ou “ar para fechar”), a pressão da saída 1 será aumentada ou reduzida para busca do setpoint na situação citada anteriormente.

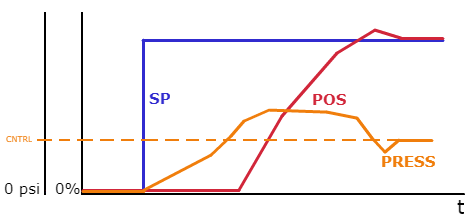

A figura a seguir exemplifica o atraso da posição em relação ao setpoint, acrescendo a monitoração da pressão da saída 1 ao gráfico. Note que, com o sistema totalmente fechado (e considerando conexões “ar para abrir”), a pressão segue aumentando conforme o tempo passa e a posição não se altera, característica do controle do posicionador que aumenta gradativamente a pressão para atuação no sistema.

Desta forma, o usuário consegue identificar que o controle do posicionador está ativo, mas que uma interferência mecânica está impedindo a atuação do sistema. Note que, após a posição se igualar ao setpoint, a pressão se estabiliza em um valor intermediário, conhecido como pressão de controle (CNTRL).

Lembrando que, em casos de atuadores de grandes volumes de ar (lentos), o atraso no controle pode ser causado pelo enchimento/esvaziamento da câmara de ar do atuador. Neste caso, a instalação de um booster pode auxiliar na velocidade de atuação do sistema.

Emperramento Intermediário

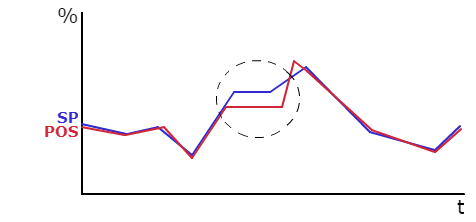

O segundo problema comum é o emperramento intermediário do sistema, caracterizado por um atraso ou oscilação do controle na região intermediária do curso da válvula (fora dos extremos de 0% e 100%). Semelhante ao travamento de assentamento visto anteriormente, o usuário verifica um atraso do controle da posição em relação ao setpoint. Neste caso, porém, por ocorrer na região intermediária do curso, a posição pode ficar acima ou abaixo do setpoint. A figura abaixo mostra um ponto de emperramento na abertura do sistema, porém, o emperramento provavelmente ocorreria no mesmo ponto para o fechamento do sistema.

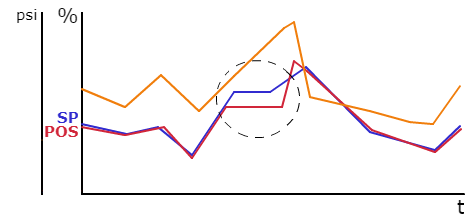

Da mesma forma que o travamento de assentamento, o usuário não possui informação suficiente para garantir que o problema seja mecânico, uma vez que o ajuste do controle pode estar mal feito, ocasionando a oscilação. Porém, com a inserção da monitoração da pressão de saída 1, verifica-se um aumento contínuo da pressão, mesmo com a estabilização do setpoint no tempo, identificando o emperramento localizado do conjunto, como mostrado na figura a seguir.

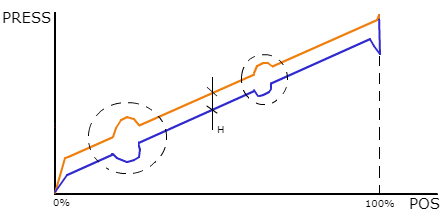

Uma forma de visualização mais abrangente da existência de pontos de emperramento no curso da válvula é o diagnóstico Full Stroke Test (FST), também conhecido como “Assinatura da Válvula”. Este gráfico irá mapear os pontos de pressão e posição para toda a extensão de trabalho do conjunto. Veja, na figura a seguir, por exemplo, que existem dois pontos de emperramento, caracterizados por “calombos”, tanto na abertura, como no fechamento do sistema.

O ponto de emperramento mais próximo da posição 0% parece ser mais forte, uma vez que exige maior pressão na abertura do sistema (e menor no fechamento, por consequência) do que o ponto de emperramento mais próximo da posição 100%. Além disso, veja que existe uma diferença entre as pressões das curvas de abertura (laranja) e fechamento (azul), identificada como “H” no gráfico. Trata-se da histerese do sistema, que quantifica a diferença da aplicação de pressão necessária para o controle do sistema na mesma posição, seja em abertura ou fechamento. Quanto mais distantes as curvas, maior a histerese do sistema e, por consequência, mais lento ou impreciso será o controle (devido à variação de pressões na mesma posição).

Para maiores detalhes sobre o FST, consulte o artigo Vivace “Tirando vantagens de posicionadores de válvulas inteligentes”.

Oscilações do Controle

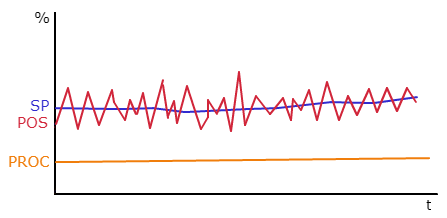

Este problema geralmente é mais visível nos sistemas que estão ao alcance do usuário na planta, possibilitando a análise do comportamento da válvula diretamente, mas pode ser transparente ao sinal monitorado pela sala de controle do processo. Considere que o posicionador de válvulas, por alguma razão, está gerando uma oscilação periódica no controle da válvula (pode ser causada por variações no processo ou mesmo por falta de calibração do controle do posicionador), como na figura a seguir.

Veja que a linha laranja indica a única variável monitorada pelo painel de controle do processo (vazão, nível, etc) e encontra-se estável, uma vez que a oscilação da posição gerada pelo posicionador (em vermelho) varia de forma periódica e proporcional. Ainda que o controle da variável de interesse para o processo seja aceitável, a oscilação da válvula não é, por gerar desperdício de ar de instrumentação, desgaste da válvula, entre outros.

O posicionador com retorno de posição por corrente 4-20 mA soluciona este problema, uma vez que exporta o sinal da posição real de controle para o mesmo painel que, anteriormente, verificaria apenas a variável de processo. Sendo assim, a oscilação do posicionador pode ser identificada rapidamente e as ações de manutenção (calibração do posicionador ou ajuste do processo) podem ser tomadas.

Além disso, o retorno da posição pelo sinal 4-20 mA, proporciona ao usuário a leitura da saída do posicionador em tempo real, não dependendo de comandos de monitoração via comunicação digital, e podendo aplicá-la em lógicas de controle do sistema.

Conclusão

Os diagnósticos em posicionadores de válvulas tendem a ser cada vez mais utilizados em conjunto com as configurações dos sistemas para otimizar o processo e minimizar os desperdícios com manutenção, recursos e ar de instrumentação. Este artigo cita três dos problemas mais comuns em válvulas de controle que trabalham com posicionadores inteligentes e oferece soluções simples de análise para identificação de tais problemas.

Para mais informações sobre posicionadores inteligentes e diagnósticos preditivos, consulte:

https://www.vivaceinstruments.com.br/pt/produtos/posicao/posicionador-inteligente

Referências

Sobre o autor

Alex Ginatto é Gerente de Produto e Desenvolvedor P&D da Vivace Process Instruments. Graduado em Engenharia Eletrônica e Mestre em Telecomunicações pela EESC-USP São Carlos.