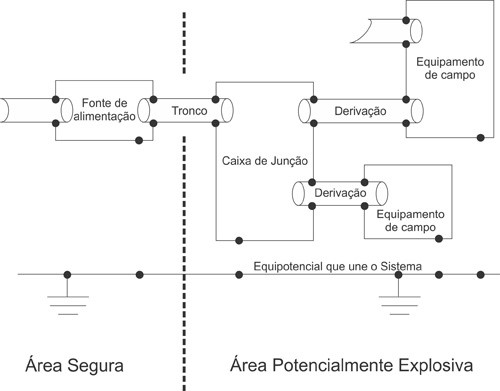

A IEC 61158-2 recomenda que se tenha a isolação completa. Este método é utilizado principalmente nos Estados Unidos e na Inglaterra. Neste caso, o shield é isolado de todos os terras, a não ser o ponto de terra do negativo da fonte ou da barreira de segurança intrínseca do lado seguro. O shield tem continuidade desde a saída do coupler DP/PA, passando pelas caixas de junções e distribuições e chegando até os equipamentos.

As carcaças dos equipamentos são aterradas individualmente do lado não seguro. Este método tem a desvantagem de não proteger os sinais totalmente da alta frequência podendo gerar intermitência na comunicação, dependendo da topologia e comprimento dos cabos. Recomenda-se, nestes casos, o uso de canaletas metálicas.

Outra forma complementar à primeira, seria aterrar as caixas de junções e as carcaças dos equipamentos em uma linha de equipotencial de terra do lado não seguro. Os terras do lado não seguro com o lado seguro são separados.

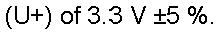

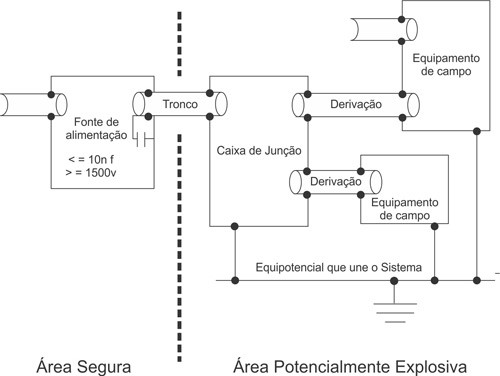

A condição de aterramento múltiplo também é comum, onde se tem uma proteção mais efetiva às condições de alta frequência e ruídos eletromagnéticos. Este método é preferencialmente adotado na Alemanha e em alguns países da Europa. Nele, o shield é aterrado no ponto de terra do negativo da fonte ou da barreira de segurança intrínseca do lado seguro e, além disso, no terra das caixas de junções e nas carcaças dos equipamentos, sendo estas também aterradas pontualmente, no lado não seguro. Outra condição seria complementar a esta, porém os terras seriam aterrados em conjunto em uma linha equipotencial de terra, unindo o lado não seguro ao lado seguro.

Para mais detalhes, deve-se sempre consultar as normas de segurança local. Recomenda-se utilizar a IEC 60079-14 como referência em aplicações em áreas classificadas.

Fibra ótica tem provocado uma revolução em algumas áreas, trazendo muitas vantagens em relação aos meios de transmissões convencionais. A fibra ótica é constituída de materiais dielétricos, composta de uma região central, denominada núcleo (por onde trafega a luz) e uma região periférica, denominada casca, que envolve completamente o núcleo.

O princípio de propagação no interior de uma fibra ótica é fundamentado na reflexão total da luz, quando um raio se propaga em um meio cujo índice de refração é n1 (núcleo) e atinge a superfície de outro meio com índice de refração n2 (casca). Sendo n1 > n2 e o ângulo de incidência maior ou igual ao ângulo crítico, ocorrerá a reflexão total da luz, resultando no retorno do raio de luz para o meio com índice de refração n1.

Existe uma grande variedade de fibras óticas, cada qual voltada a uma aplicação específica. Os tipos podem variar de acordo com os materiais, dimensões e os processos de fabricação. As fibras óticas estão subdivididas em dois tipos: monomodo (single mode-SM) e multimodo (multimode-MM).

A transmissão em fibra ótica é realizada pelo envio de um sinal de luz codificado dentro do domínio de frequência do infravermelho (1014 a 1015 Hz), por meio de cabo ótico, sendo assim superior em pelo menos 10.000 vezes aos sistemas cabeados tradicionais.

As principais vantagens da utilização da fibra ótica em comparação aos meios tradicionais são:

Ao contrário dos outros meios de transmissão, a fibra ótica é totalmente imune a interferências eletromagnéticas, ruídos externos e interferência dos sinais de rádio.

Como a fibra é de material isolante, a indução de correntes por sinais elétricos não acontece. Desta forma, a transmissão é completamente imune às interferências eletromagnéticas externas. Isto permite sua instalação em ambientes ruidosos do ponto de vista eletromagnético, sem que este fato deteriore a qualidade de sua transmissão. A fibra ótica apresenta uma atenuação independente da frequência, permitindo uma velocidade de transmissão bastante alta, com integridade e qualidade dos sinais

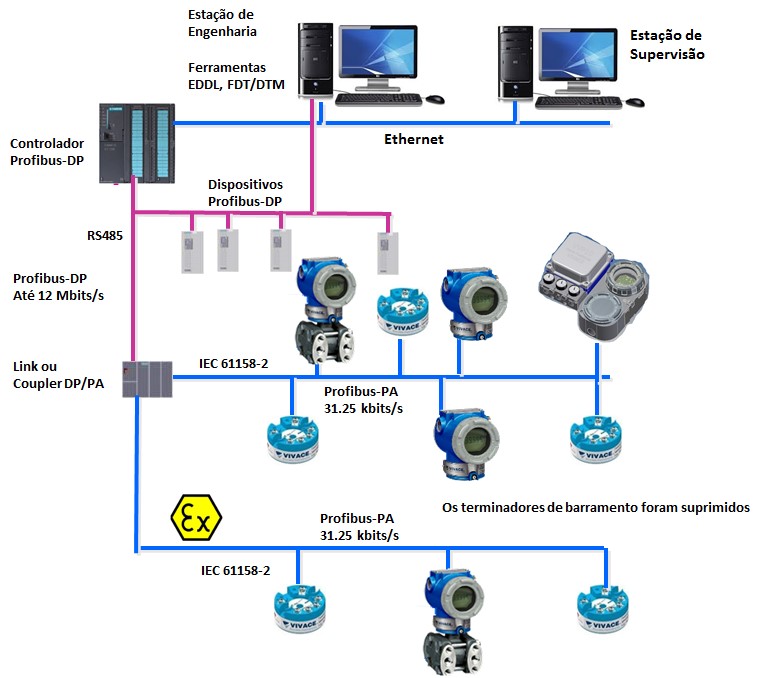

O Profibus-PA é a solução Profibus que atende os requisitos da automação de processos, onde se tem a conexão de sistemas de automação e sistemas de controle de processo com equipamentos de campo, tais como: transmissores de pressão, temperatura, conversores, posicionadores, dentre outros.

Assim como qualquer rede de campo, a rede Profibus-PA está sujeita ao ambiente industrial e todas as degradações de sinais proporcionadas pela interferência eletromagnética, como comentadas anteriormente. A transmissão por fibra ótica sobre condutores óticos (FOC ou Fiber-OpticCable) é apropriada nesses casos.

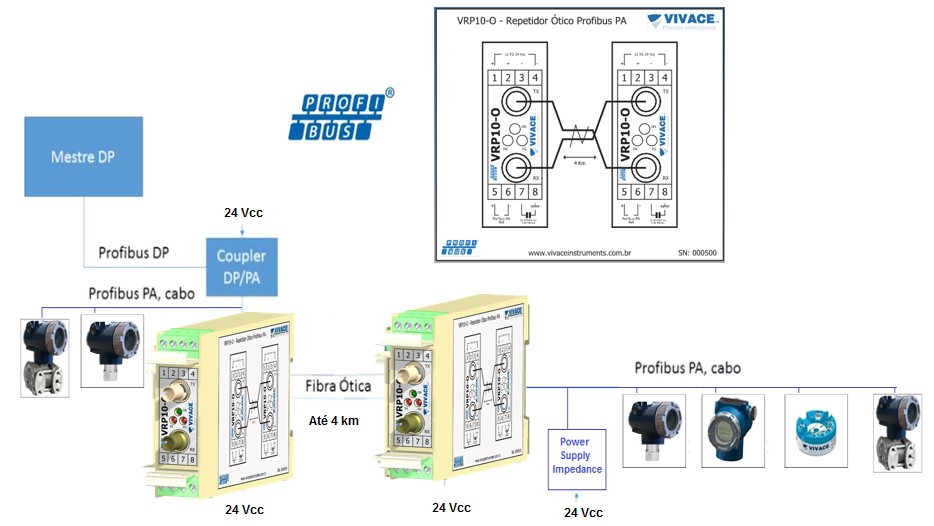

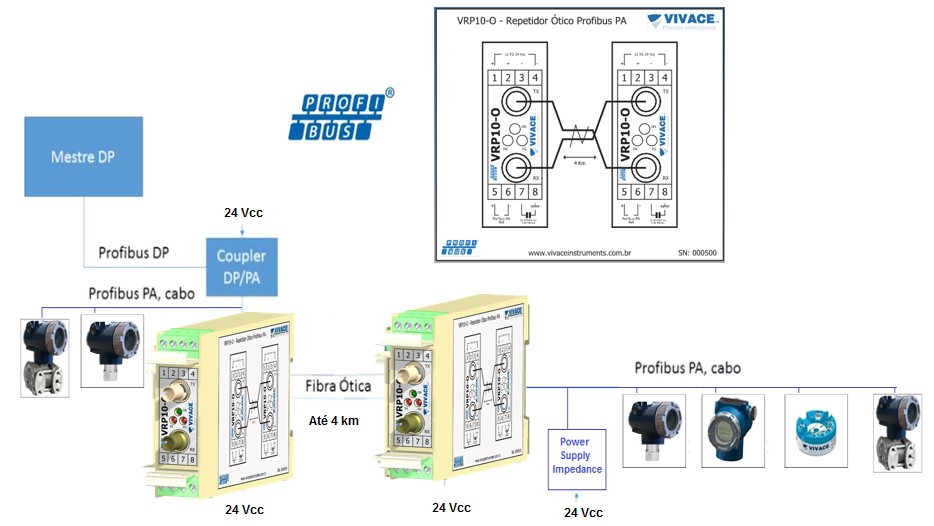

O repetidor ótico Profibus-PA VRP10-O da Vivace Process Instruments permite que interfaces elétricas Profibus-PA (H1, 31,25 kbits/s) sejam convertidas em interfaces óticas Profibus-PA e vice-versa. A comunicação é do tipo half-duplex em distâncias de até 4 km, com o grande benefício da imunidade a EMI, garantindo uma alta integridade dos sinais e disponibilidade de rede Profibus-PA.

Principais benefícios:

- Alimentado externamente (24Vcc, corrente máxima de 200 mA);

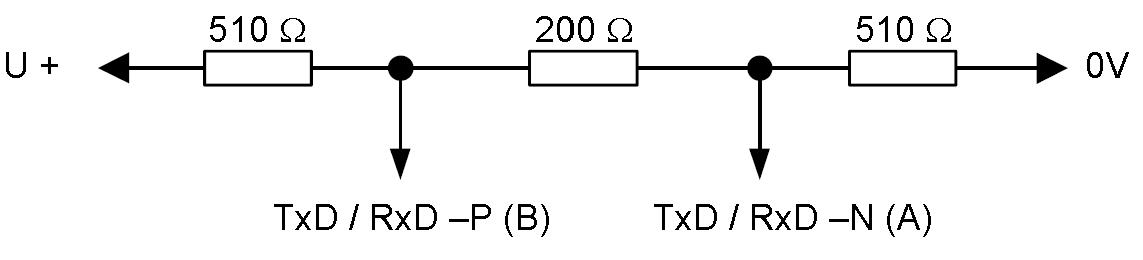

- De acordo com a IEC61158-2;

- Sem necessidade de configuração;

- Sem necessidade de endereço;

- Ótima solução para aumentar distâncias de conexão, eliminar EMI e problemas de aterramento;

- Cabo de Fibra Ótica Multimodo dual ou simples, 62,5 ou 50/125 μm com conectores ST;

- Tamanho máximo por segmento ótico de 4000 m;

- LEDs indicam a alimentação, comunicação ótica e comunicação Profibus-PA;

- Facilita a topologia da rede Profibus-PA;

- Isola áreas de diferentes terras, amentando a integridade de sinais;

- Simplifica as instalações, principalmente em áreas classificadas (Ex-d).

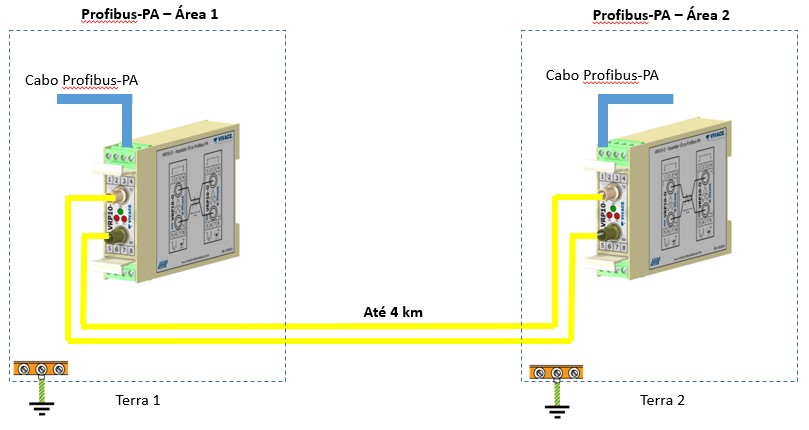

Figura 17 – Aplicação típica do VRP10-O, expandindo a rede Profibus-PA.

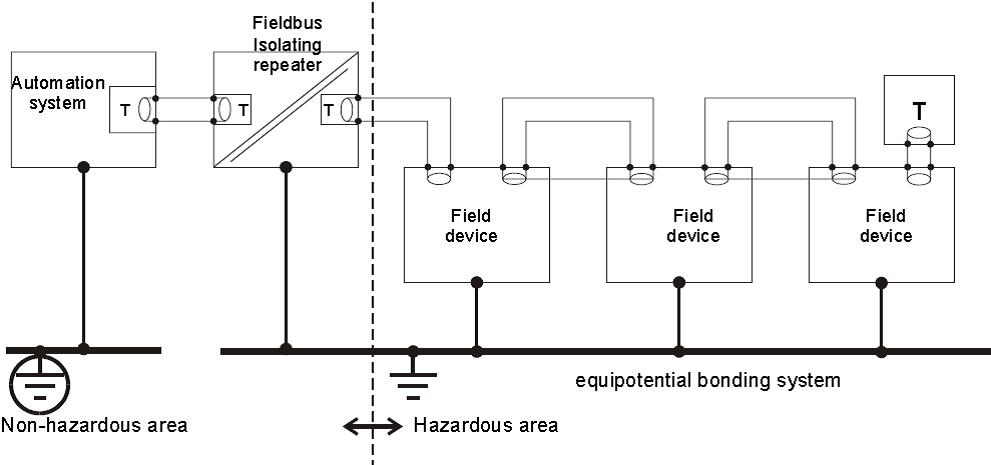

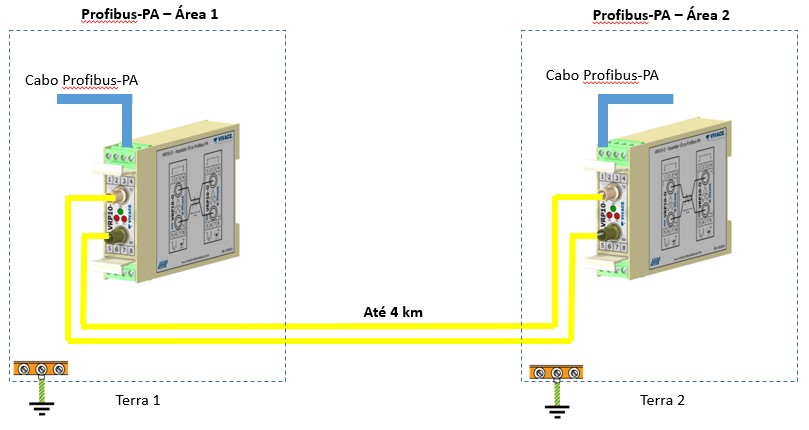

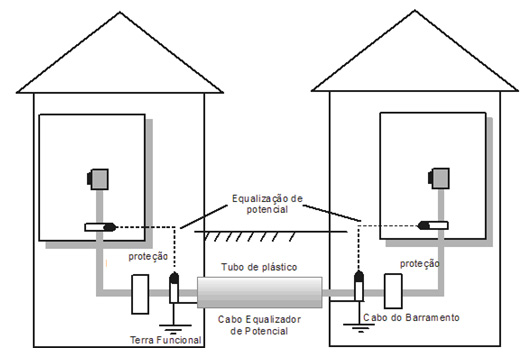

A figura 18 mostra o uso do VRP10-O, repetidor ótico Profibus-PA, isolando diferentes áreas, quando se tem terras que não estão potencialmente equalizados. Isto garante uma maior proteção aos níveis de sinais, aumentando a confiabilidade da rede.

Figura 18 – Aplicação típica do VRP10-O, isolando áreas com diferentes terras.

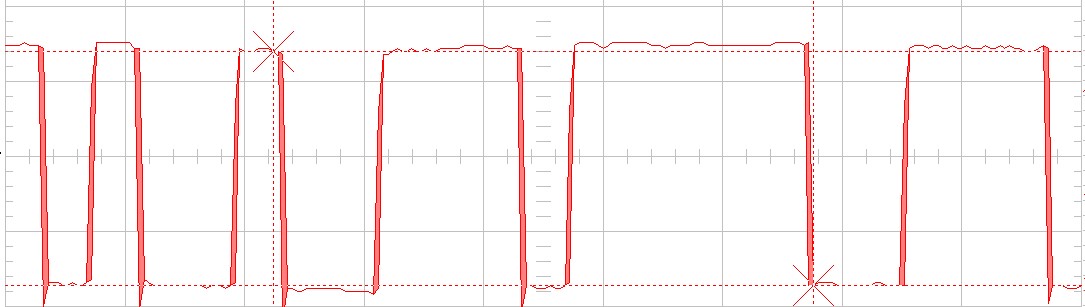

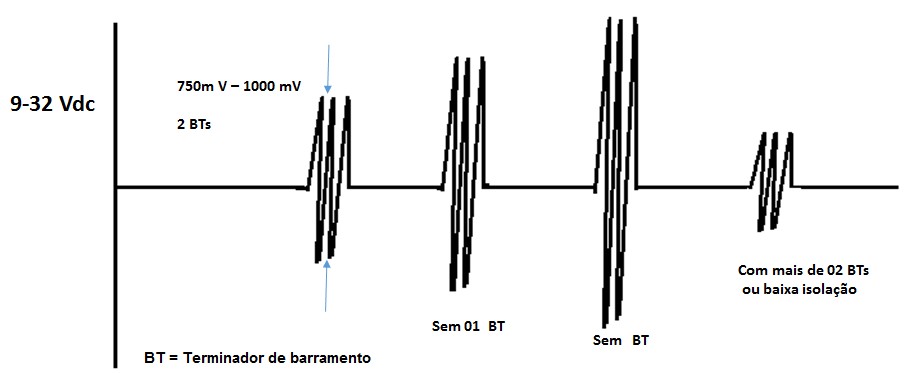

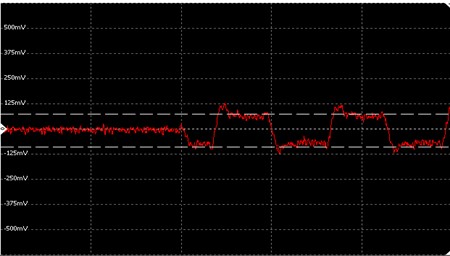

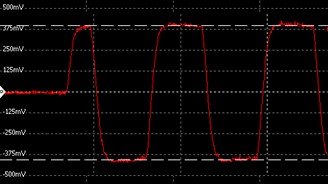

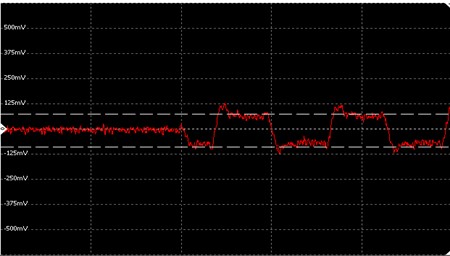

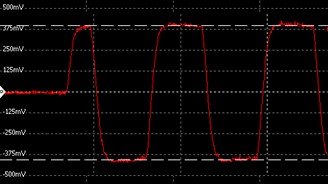

A figura 19 mostra um sinal Profibus-PA degradado pela não equalização de terras em diferentes áreas. A figura 20 mostra um sinal Profibus-PA degradado pela não equalização de terras em diferentes áreas.

Figura 19 – Sinal Profibus-PA degradado por potencial de terra.

Figura 20– Sinal Profibus-PA adequado, isolado com o uso do VRP10-O.

PROCEDIMENTOS DE TRANSMISSÃO NO PROFIBUS

O Profibus-DP utiliza dois tipos de serviços de transmissão no envio de telegramas de mensagens que são definidos na camada 2 (a camada de enlace de dados) do modelo ISO / OSI e resumidas abaixo:

- SRD (Send and Request Data with acknowledge)

Com o SRD, os dados são enviados e recebidos em um ciclo de telegrama. Ou seja, o mestre envia dados de saída para o escravo e recebe dados de entrada do escravo em sua resposta (se aplicável) dentro de um período de tempo especificado. É importante lembrar neste serviço que um mestre pode enviar dados de saída para um escravo e requisitar dados do escravo, tudo em um único ciclo de telegrama. Este é o serviço de transmissão mais frequentemente usado em Profibus-DP e que faz com que a troca de dados seja muito eficiente para dispositivos de E / S mistas.

- SDN (Send Data with No acknowledge)

Este serviço é utilizado quando uma mensagem deve ser enviada simultaneamente a um grupo de escravos (multi-cast), ou a todos os escravos (broadcast). Os escravos não respondem ou reconhecem mensagens de difusão ou multi-cast.

- SDA (Send Data with Acknowledge)

Um terceiro tipo de serviço de transmissão utilizado em Profibus que é o SDA (Send Data with Acknowledge), com dados enviados para um mestre ou escravo e de reconhecimento breve enviado como resposta.

TROCA DE MENSAGENS NO PROFIBUS

A troca de mensagens no Profibus acontece em ciclos e cada pacote de dados é conhecido como mensagem ou frame.

Cada frame de requisição de dados ou de envio de dados a uma estação mestre Profibus está associado a um frame de confirmação ou resposta de uma estação mestre ou escrava.

Os dados podem ser transmitidos em frames de envio ou resposta, sendo que o frame de confirmação não contém dados, isto é, somente apresentará em seus campos códigos de reconhecimento do frame pela estação. Isto avisa a estação mestre que o escravo irá processar e responder ao mestre em breve.

O ciclo de mensagens é somente interrompido quando se tem a transmissão do frame de token (o token é passado entre as estações mestres em uma ordem numérica ascendente de endereços por meio do frame de token e com isto o mestre que recebe o token, dominará a comunicação por um determinado tempo) e pela transmissão de dados sem confirmação, necessária para mensagens broadcast. Em ambos casos não há confirmação. Todas as estações, exceto a que detém o token, monitoram todas as requisições, e confirmam ou respondem somente quando são endereçadas e a confirmação ou resposta retornará em um tempo predefinido, o slot time (máximo tempo que o mestre irá esperar por uma resposta do slave), caso contrário, a requisição é repetida. A estação que não confirmar ou responder depois de um certo número de tentativas (retries) será listada como “não operacional” pela estação mestre.

Se um escravo detecta um erro de transmissão ao receber um pedido do mestre, ele simplesmente não responde e depois de esperar um slot time, o mestre enviará novamente o pedido (retry). Da mesma forma se o mestre detectar uma falha na resposta do escravo, também enviará novamente o pedido. O número de vezes que o mestre tentará sucesso na comunicação com o escravo dependerá da taxa de comunicação, sendo:

- 9.6kbits/s a 1.5Mbits/s – retry = 1

- 3.0 Mbits/s – retry = 2

- 6.0 Mbits/s – retry = 3

- 2.0 Mbits/s – retry = 4

Após esgotar todos os retries, o mestre marca o escravo, indicando um problema e faz o log out com dele. Nos ciclos subsequentes, se o mestre consegue sucesso, ele realiza a sequência do startup novamente (4 ciclos para trocar dados novamente).

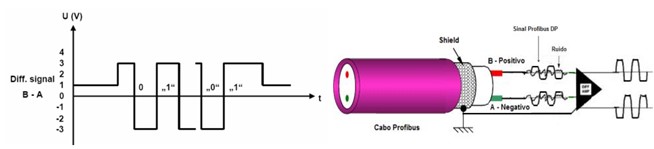

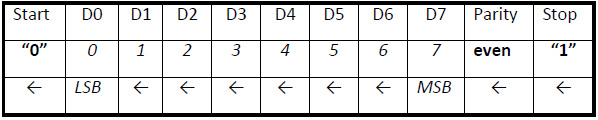

CARACTER PROFIBUS-DP

Todos os caracteres Profibus são compostos de 11 bits (1 start bit + 8 bits de dados + 1 bit de paridade + 1 bit de Stop).

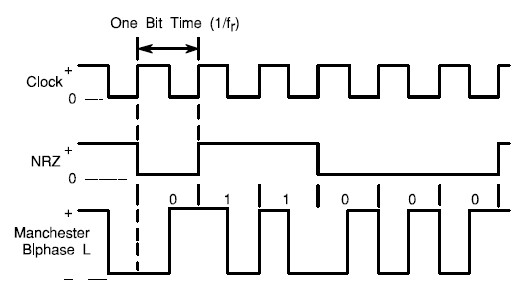

O Profibus-DP troca dados em codificação NRZ (Non Return to Zero). Isto é, a forma do sinal de "0" ou "1" não se altera durante a duração do bit. Se não há transmissão, a linha permanece em nível “1”, que é o estado de idle (inativo). Um start bit faz com que a linha vá para o estado lógico "0".

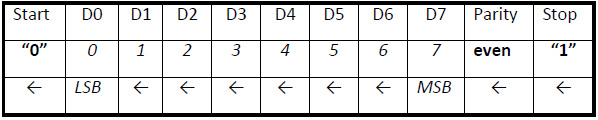

Profibus NRZ-Coded Character Frame (Even Parity)

Figura 21 – Caracter UART Profibus

Este frame de caracteres aplica-se a todos os bytes de dados / caracteres, incluindo os bytes de cabeçalho do telegrama (header).

Quando as mensagens são transmitidas, cada caracter ou dado é enviado na ordem do bit menos significante (LSB) para o bit mais significativo (MSB), como mostrado acima. Para a transferência de uma palavra (mais do que 1 byte), o byte MSB é transmitido em primeiro lugar, seguido pelo byte LSB (formato Big-Endian / Motorola).

O Profibus utiliza o método de paridade par para a verificação de erros de dados.

Quando uma mensagem é transmitida, o bit de paridade é calculado e aplicado a cada carácter transmitido.

ESTRUTURA DOS FRAMES PROFIBUS

Inicialmente veremos como é formado um caracter UART no Profibus.

Cada frame consiste de um número de caracteres, os chamados caracteres UART. O caracter UART (UC) é um caractere start-stop para transmissão assíncrona, consistindo de 11 bits: um start bit, que é sempre “0”, 8 bits de informação, que pode ser “0” o u “1”, um bit de paridade, que pode ser “0” ou “1” e u m stop bit, que é sempre “1”, conforme a Figura 2.

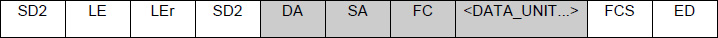

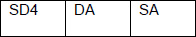

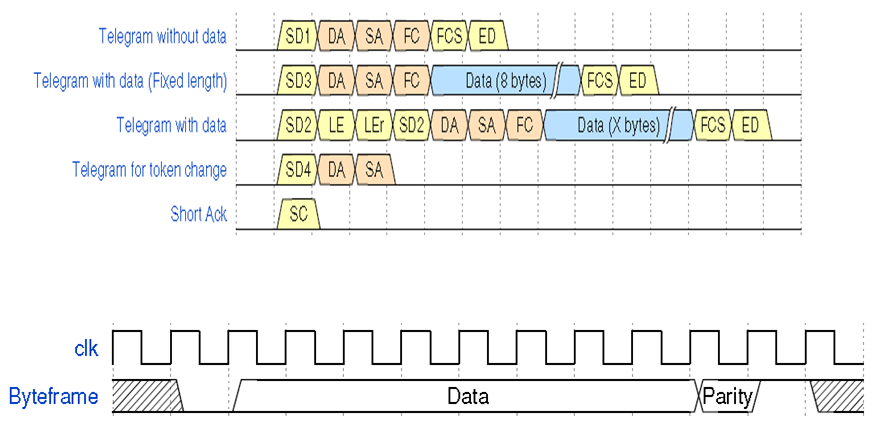

A especificação do Fieldbus Data Link Profibus apresenta 4 tipos diferentes de frames, onde:

- SD1, SD2, SD3 e SD4: bytes de início (Start Delimiter), podendo ter os valores: 10H, 68H, A2H e DCH. Veja os frames a seguir.

- DA: byte de endereço de destino (Destination Address)

- SA: byte de endereço fonte (Source Address)

- FC: byte de controle (Frame Control). O campo FC dos frames SD1, SD2, SD3, além de outras informações de controle, identifica a função do frame. De acordo com a configuração de seus bits, pode-se identificar o tipo de estação que enviou o frame, se o frame é de pedido, resposta ou confirmação e a natureza das informações que contém.

- FCS: byte de checagem (Frame Check Sequence)

- LE: byte de comprimento (Octet Length), podendo assumir valores entre 4 e 249

- LEr: byte de comprimento repetido

- DATA_UNIT (DU): campo de dados que pode ser fixo (8) ou variável, podendo variar de 1 a 246 bytes

- ED: byte finalizador (End Delimiter), sendo seu valor sempre 16H

- SC: frame de resposta curta (Short Acknowledgement), tendo como valor E5H.

Nos tipos de frames a seguir cada coluna representa 1 byte (“1 octet”), exceto o campo DATA_UNIT (DU) que é variável.

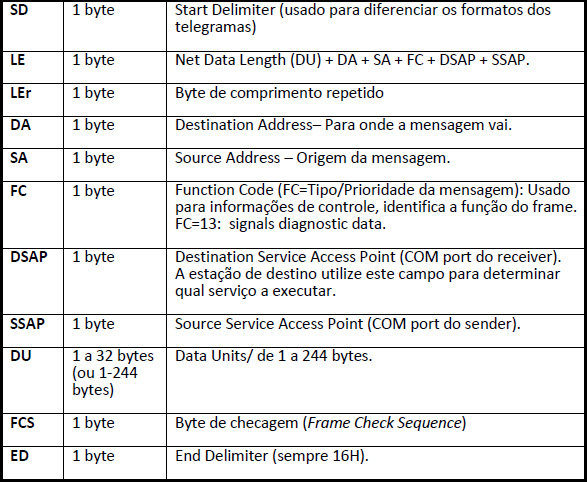

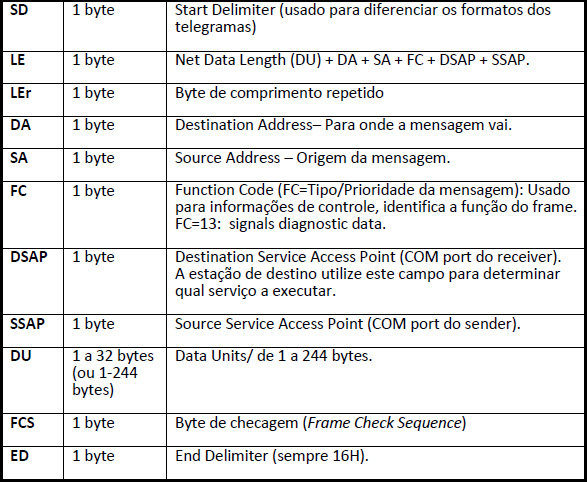

Tabela 12 – Significado dos campos de um frame Profibus

1) Frames de tamanho fixo sem campo de dados

Request Frame

Acknowledgement Frame

Short Acknowledgement Frame

Short Acknowledgement Frame

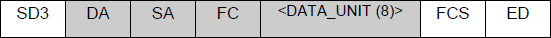

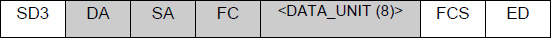

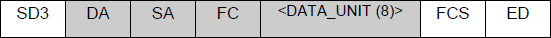

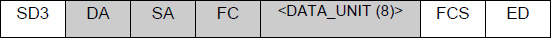

2) Frames de tamanho fixo com campo de dados

2) Frames de tamanho fixo com campo de dados

Send/Request Frame

Response Frame

Response Frame

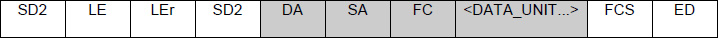

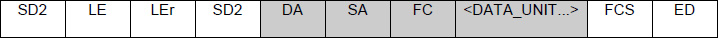

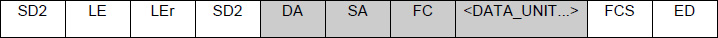

3) Frames de tamanho do campo de dados variável

3) Frames de tamanho do campo de dados variável

Send/Request Frame

Response Frame

Response Frame

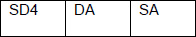

4) Token Frame

4) Token Frame

Send/Request Frame

FRAMES PROFIBUS-DP

FRAMES PROFIBUS-DP

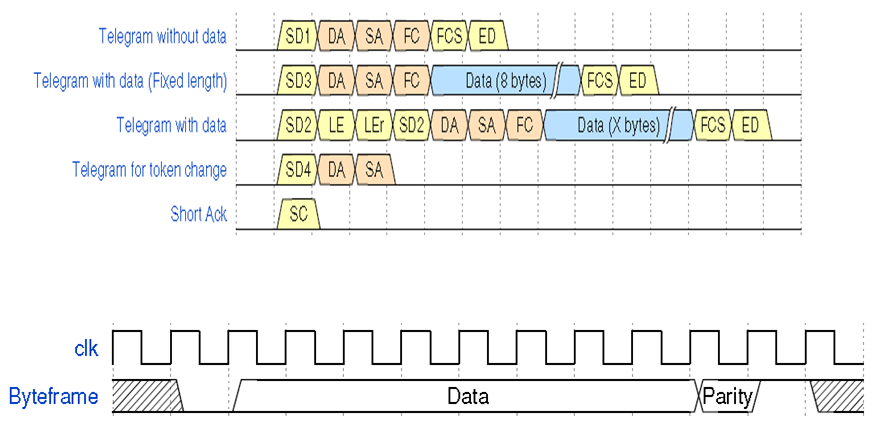

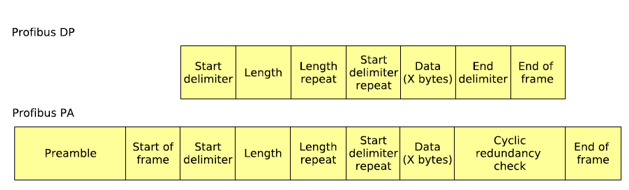

A figura 22 mostra um resumo dos frames Profibus-DP.

Figura 22 – Frames Profibus-DP

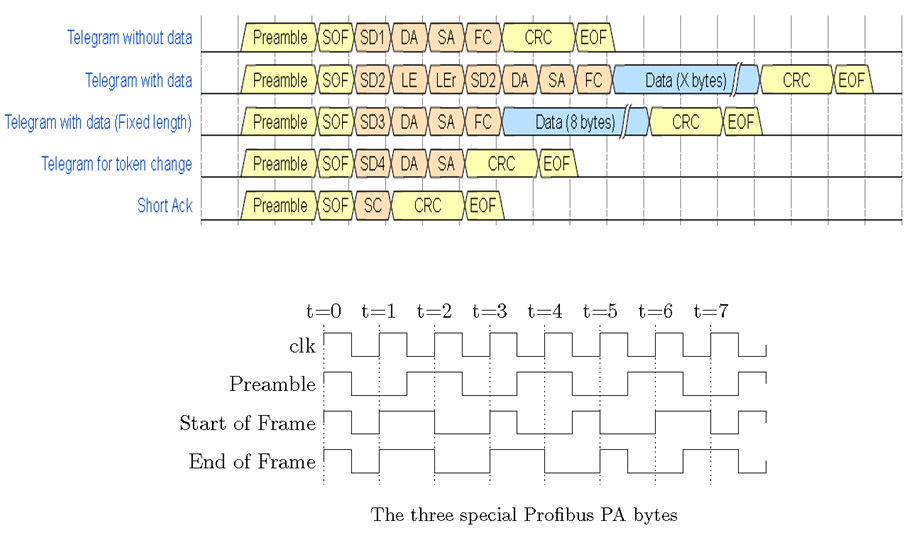

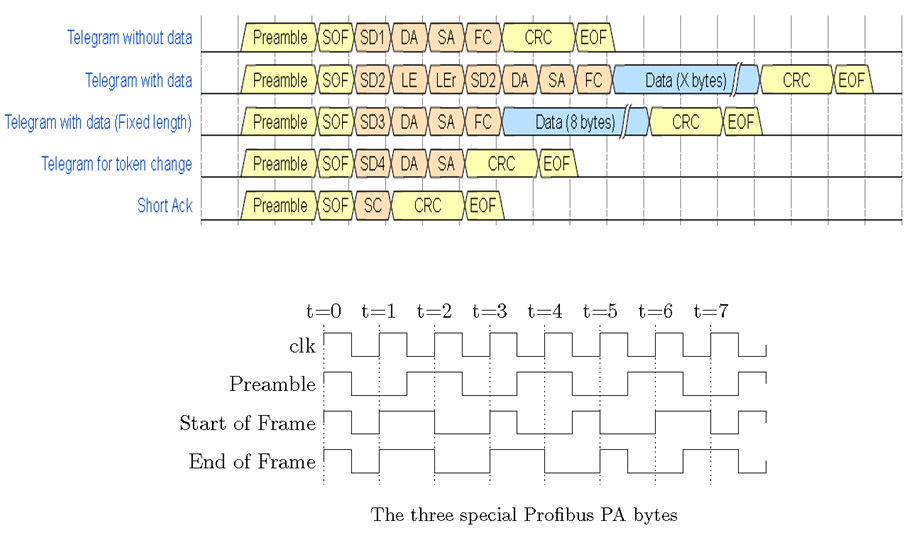

FRAMES PROFIBUS-PA

A figura 23 mostra um resumo dos frames Profibus-PA, onde vale a pena lembrar que o Profibus-PA é definido de acordo com a IEC61158-2 e onde se tem a codificação Manchester.

Figura 23 – Frames Profibus-PA

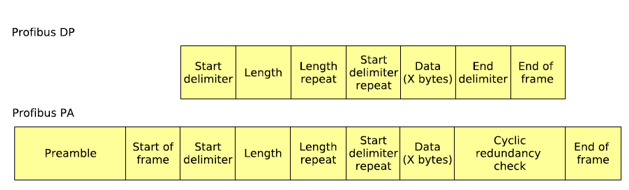

COMPARANDO OS FRAMES PROFIBUS-DP e PROFIBUS-PA

A figura 24 mostra uma breve comparação entre o frame Profibus-DP e Profibus-PA.

Figura 24 – Frames Profibus-DP x Profibus-PA

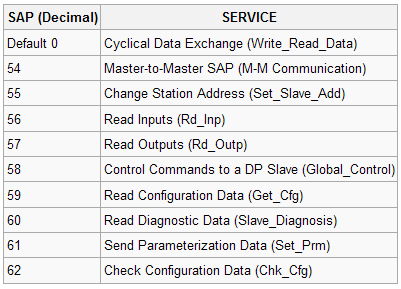

SAP – Service Access Point

Toda troca de dados (data exchanges) entre mestre e escravo Profibus é feita utilizando as SAPs de 54 a 62, mais a SAP padrão (SAP = 0, Data Exchange).

A inclusão de um DSAP ou SSAP em um pedido ou resposta é feita setando o bit mais significativo no campo DA ou SA e com isto, nesta condição, somente os 7 bits menos significativos que conterão realmente o endereço (de 0x00 até 0x7F, onde 127 é reservado para broadcast e o endereço 126 é reservado para endereço default).

Para serviços acíclicos outras SAPs estão disponíveis de acordo com a figura 2, são conhecidos como serviços estendidos.

Alguns tipos de SAPs:

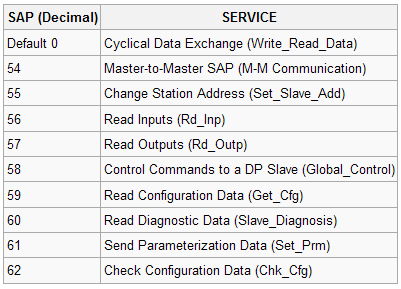

Tabela 13 - Tipos de SAPs

CONFIABILIDADE DOS DADOS DA TRANSMISSÃO NO PROFIBUS

Para garantir a confiabilidade dos dados da transmissão, o Profibus dispõe de um mecanismo de segurança conhecido como distância Hamming 4 (Hd = 4, o que significa que até três bits errados simultaneamente podem ser detectados). A introdução de um bit de paridade nos caracteres UART incrementa em um bit a distância Hamming. Consegue-se Hd = 4 enviando um FCS com cada frame, assim como a inclusão de delimitadores de início e fim dos frames. O Profibus não utiliza a correção de erros: quando é detectado um erro em um frame, descarta-se e repete-se a transmissão.

ELEMENTOS DA REDE PROFIBUS-PA

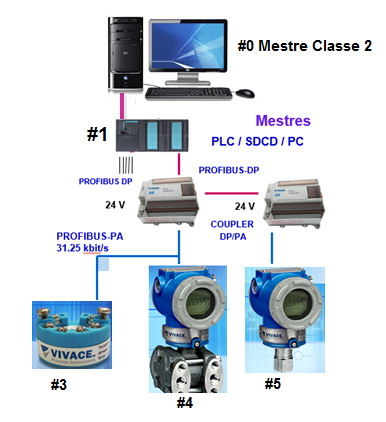

Basicamente, pode-se citar os seguintes elementos de uma rede Profibus:

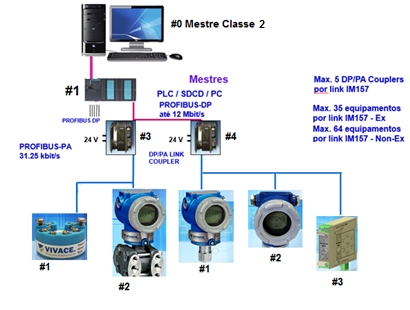

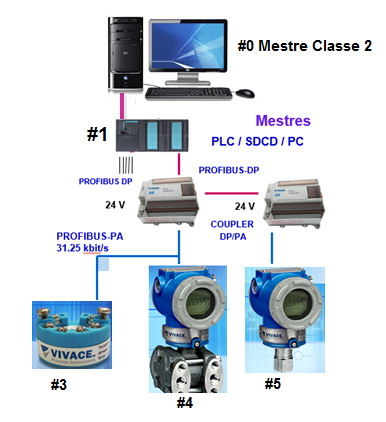

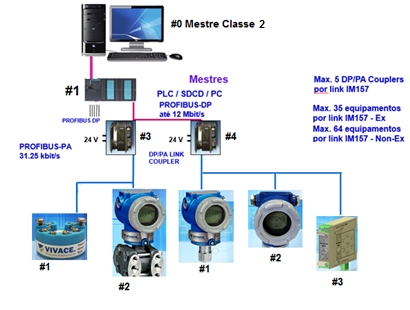

- Mestres (Masters): São elementos responsáveis pelo controle do barramento. Podem ser de duas classes:

- Classe 1: responsável pelas operações cíclicas (leitura/escrita) e controle das malhas abertas e fechadas do sistema de controle/automação (CLP);

- Classe 2: responsável pelos acessos acíclicos dos parâmetros e funções dos equipamentos PA (estação de engenharia ou estação de operação: Simatic PDM, Pactware, FieldCare etc.).

- Acopladores (Couplers): São dispositivos utilizados para traduzir as características físicas entre o Profibus-DP e o Profibus-PA (H1: 31,25 kbits/s). Além disso:

- São transparentes para os mestres (não possuem endereço físico no barramento);

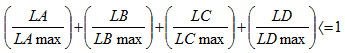

- Atendem aplicações seguras (Ex) e não-seguras (Non-Ex), definindo e limitando o número máximo de equipamentos em cada segmento PA. O número máximo de equipamentos em um segmento depende, entre outros fatores, da somatória das correntes quiescentes, de falhas dos equipamentos (FDE) e distâncias envolvidas no cabeamento;

- Podem ser alimentados com até 24 Vcc, dependendo do fabricante e da área de classificação;

- Podem trabalhar com as seguintes taxas de comunicação, dependendo do fabricante: P+F (93,75 kbits/s e SK3: até 12 Mbits/s), Siemens (45,45 kbits/s).

- Link devices: São dispositivos utilizados como escravos da rede Profibus-DP e mestres da rede Profibus-PA (H1: 31,25 kbits/s). São utilizados para atingir altas velocidades (de até 12 Mbits/s) no barramento DP. Além disso:

- Possuem endereço físico no barramento;

- Permitem que sejam acoplados até 5 coupler se aumentam a capacidade de endereçamento da rede DP.

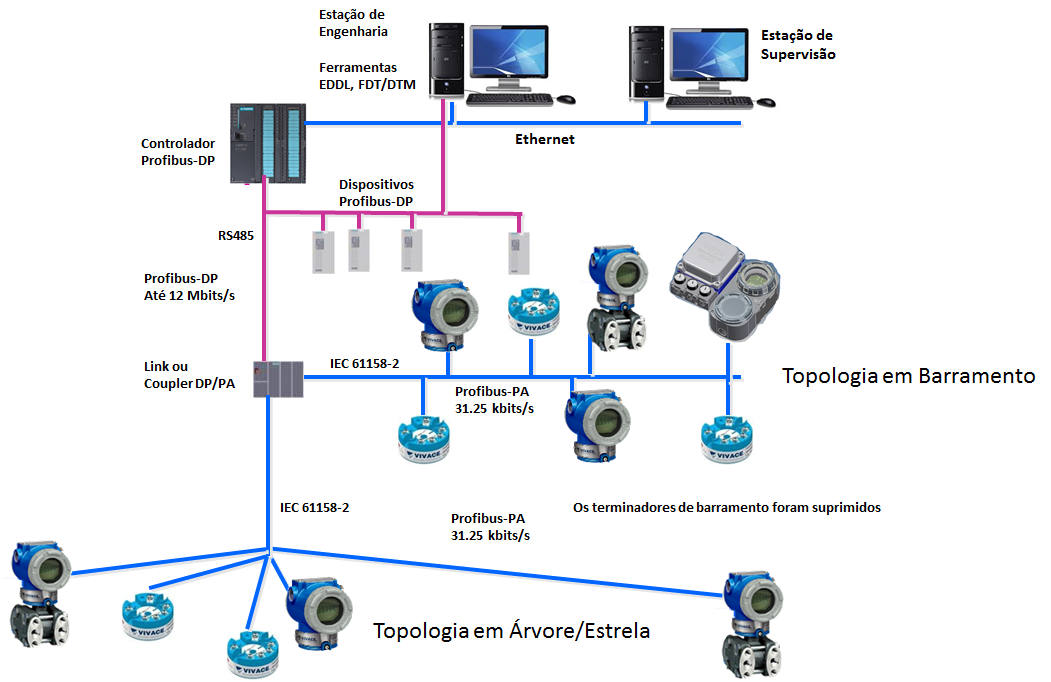

TOPOLOGIAS NO PROFIBUS-PA

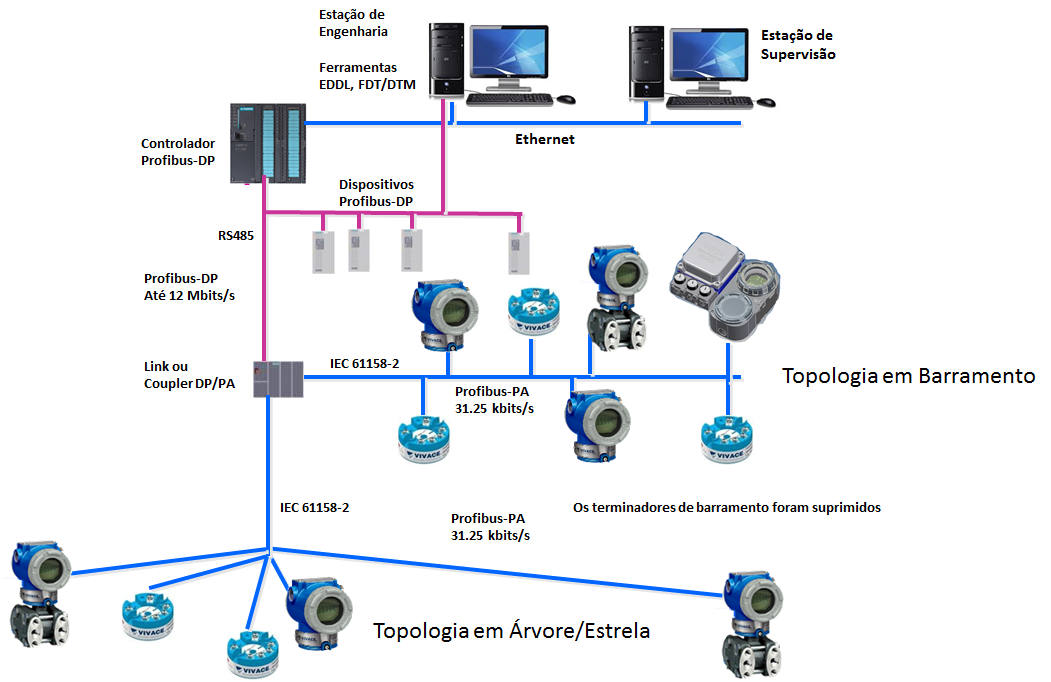

Na figura 25, temos as topologias principais do Profibus-PA, embora na prática encontraremos um misto.

Figura 25 – Profibus-PA: IEC 61158-2 - Topologias em barramento e árvore/estrela.

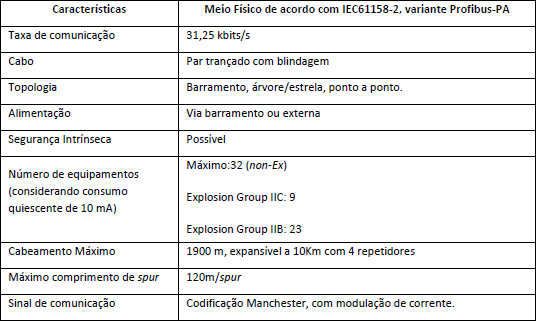

TECNOLOGIA DE TRANSMISSÃO NO PROFIBUS-PA

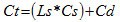

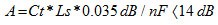

A tecnologia de transmissão síncrona com codificação Manchester em 31,25 Kbits/s (modo voltagem) está definida segundo o IEC 61158-2 e foi pensada para satisfazer os requisitos das indústrias químicas e petroquímicas: segurança intrínseca e possibilidade de alimentar os equipamentos de campo pelo barramento.As opções e limites de trabalho em áreas potencialmente explosivas foram definidas segundo o modelo FISCO (Fieldbus Intrinsically Safe Concept).

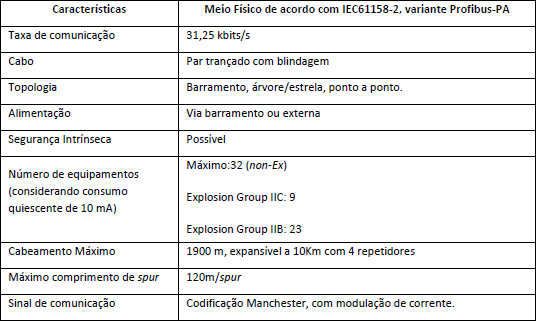

A tabela 14 mostra algumas características do IEC 61158-2.

Tabela 14 - Características da tecnologia de transmissão IEC 61158-2.

ENDEREÇAMENTO NA REDE PROFIBUS

Quanto ao endereçamento, podemos ter duas arquiteturas a analisar, onde fundamentalmente temos a transparência dos couplers e a atribuição de endereços aos links devices, conforme podemos ver nas figuras a seguir.

Note que a capacidade de endereçamento é significantemente aumentada com a presença dos links, uma vez que estes são escravos para o Profibus-DP e mestres para o Profibus-PA.

Figura 26- Endereçamento com couplers.

Figura 27 – Endereçamento com links.

REGRAS BÁSICAS DE PROJETO

PROFIBUS-DP

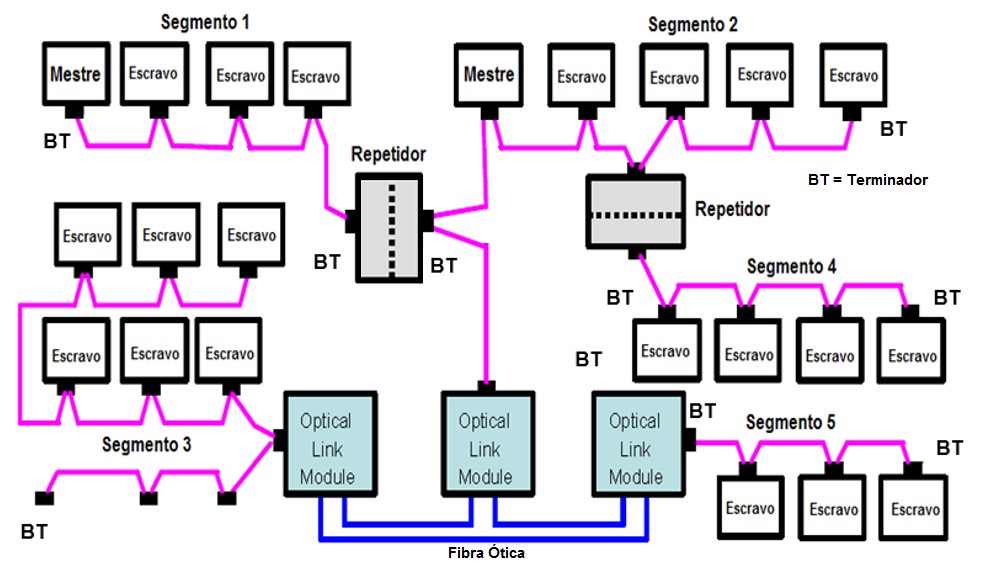

O Profibus-DP é o backbone de uma rede Profibus, onde se tem link devices, starter motors, digital I/O e segmentos Profibus-PA. Esta característica de uma rede híbrida envolvendo variáveis analógicas e digitais é algo muito forte no Profibus. Vejamos agora, algumas regras básicas envolvendo o RS485:

1 - Não exceda 32 nós por segmento;

2 - Não use derivações se a taxa de comunicação for maior do que 1,5 Mbits/s (nota 1);

3 - Atente-se aos requisitos para taxa de comunicação maior do que 1,5 Mbits/s;

4 - Cada final de segmento deve possuir um terminador ativo;

5 - Não exceda 125 endereços por cartão Profibus;

6 - Não use mais do que 9 repetidores entre mestres e escravos Profibus (nota 2);

7 - Respeite as regras entre taxa de comunicação e comprimentos de tronco e spurs;

8 - Use as boas práticas de aterramento e shielding;

9 - Use as boas práticas no roteamento de cabos, inversores de frequência e layout de painéis, evitando interferência eletromagnética;

10 - Calcule o projeto para a mais alta taxa de comunicação, mas use, sempre que possível, taxas menores, pois são menos suscetíveis a ruídos e interferências.

PROFIBUS-PA

O Profibus-PA tem mais flexibilidade em termos de layout,quando comparado ao Profibus-DP. Vejamos agora, algumas regras básicas envolvendo o Profibus-PA:

1 - Esteja atento à topologia (nota 1);

2 - Esteja atento ao máximo número de spurs e equipamentos por spur (nota 1);

3 - Use preferencialmente cabo tipo A e evite splices (mudança de impedância);

4 - Esteja atento ao comprimento total por segmento e use repetidores;

5 - Garanta mais de 10 Vcc de alimentação em cada equipamento;

6 - Verifique o número total de equipamentos e a corrente total por segmento (nota 1);

7 - Cada final de segmento deve possuir um terminador;

8 - Proteja os spurs PA com protetores de transiente e use protetores de curto;

9 - Use as boas práticas de aterramento e shielding;

10 - A segurança intrínseca afeta o número máximo de spurs e o comprimento total.

Notas:

1 - O efeito capacitivo dos spurs em altas taxas de comunicação pode afetar o sinal de comunicação.

2 - Alguns modelos de repetidores limitam-se a um máximo de 4 unidades para não estender os atrasos de comunicação.

CUIDADOS E RECOMENDAÇÕES COM ATERRAMENTO E SHIELD

REDE PROFIBUS-DP

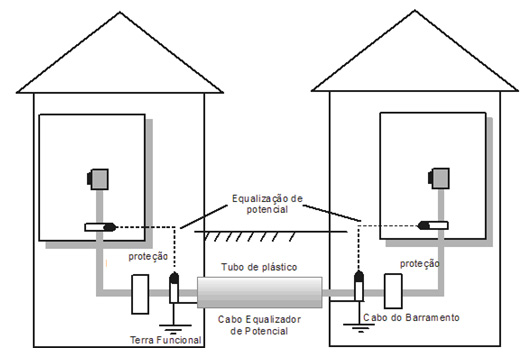

Em campo é muito comum encontrar problemas devido a EMC (Emissão Eletromagnética). Aliados à diferença de potencial de terra, geram inconvenientes perturbações de forma intermitente na comunicação e, normalmente, não são fáceis de serem detectados.

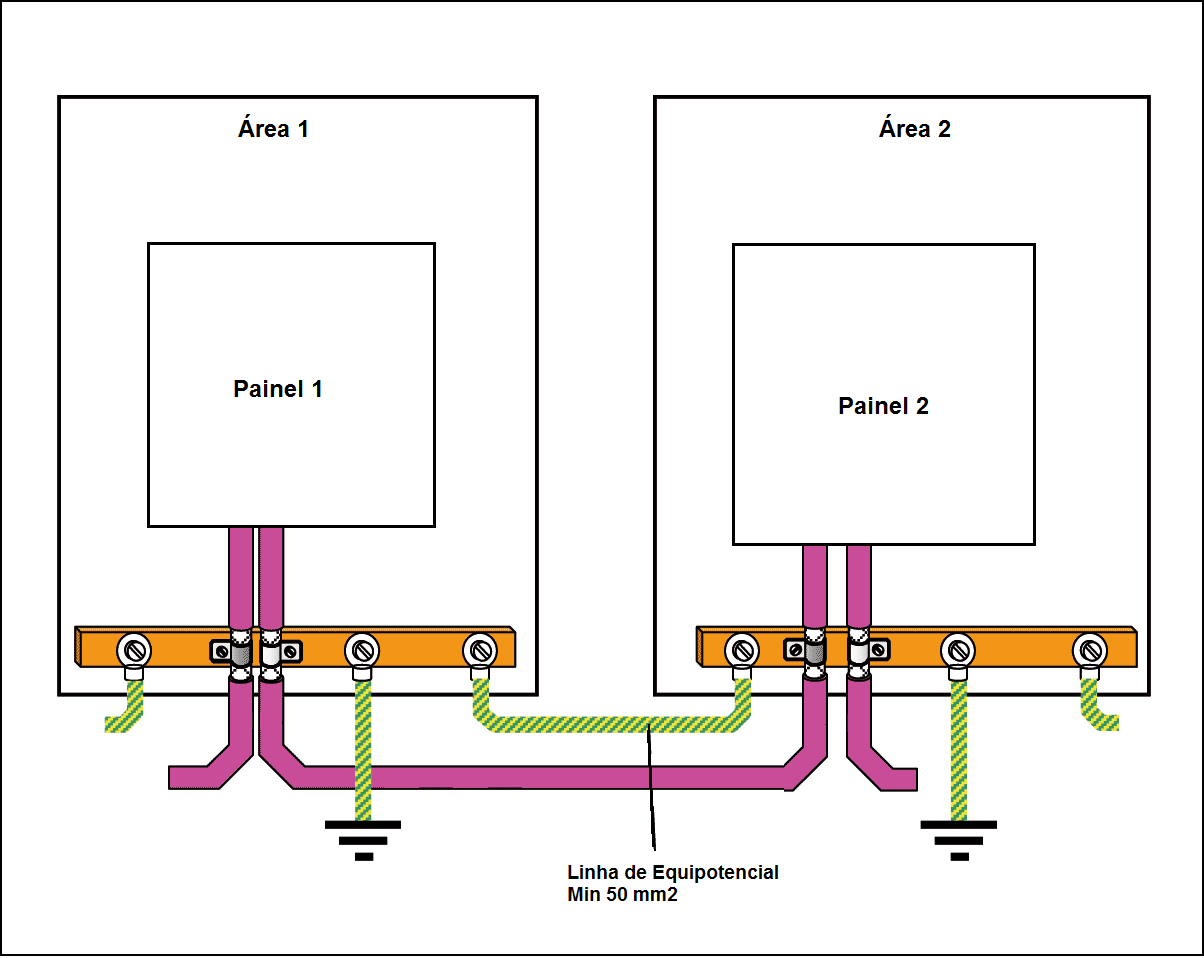

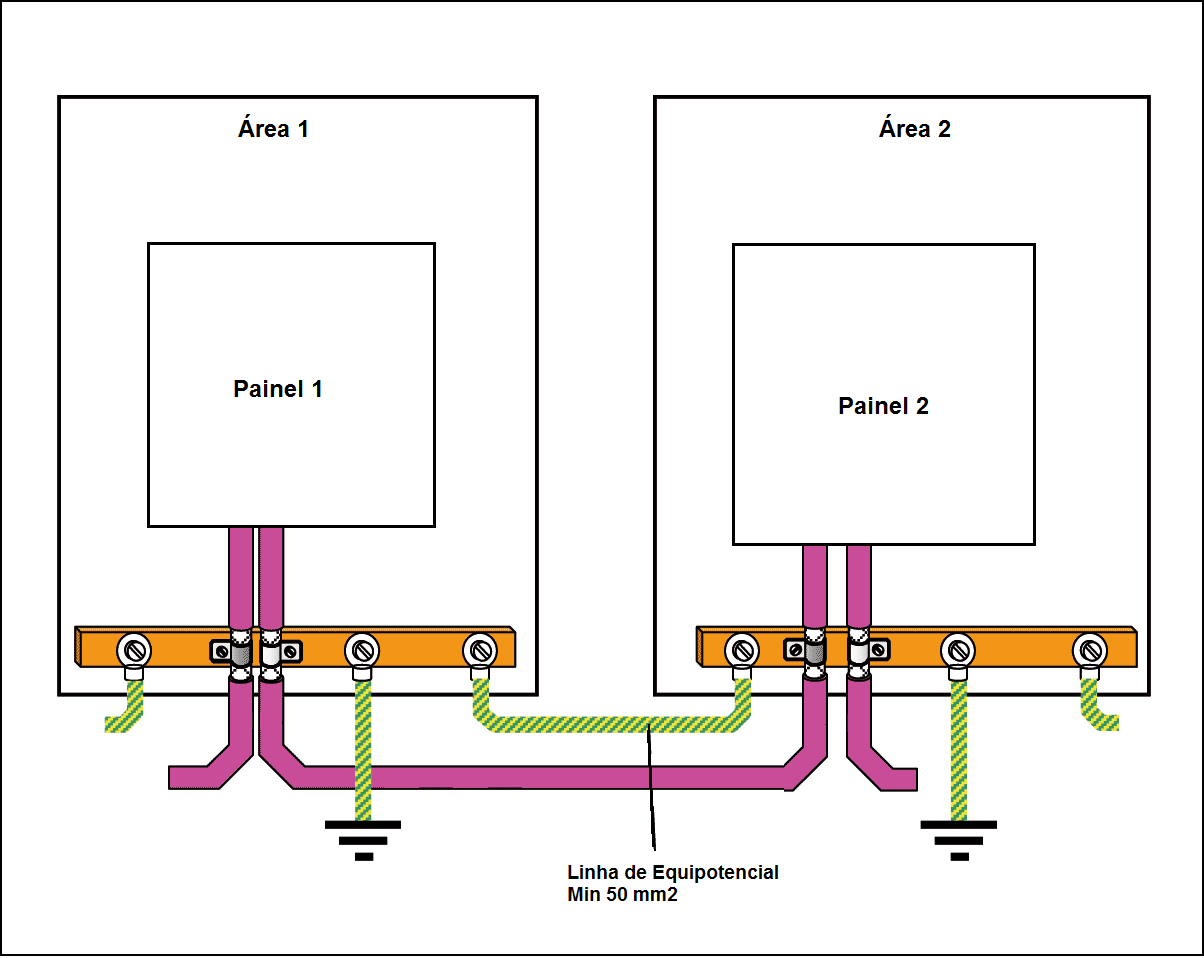

Quando se tem o sinal de comunicação Profibus-DP e o cabeamento distribuído entre as diversas áreas, o recomendado é equalizar o terra conforme a figura 28. Com isso, elimina-se a possível diferença de potencial entre o aterramento da área 01 e o sinal DP, assim como a diferença de potencial entre o aterramento da área 02.

Figura 28 – Sistema de aterramento com diferentes áreas em Profibus-DP.

TERRA EQUIPOTENCIAL

A condição ideal de aterramento para uma planta e suas instalações é obtida quando o mesmo potencial é medido em qualquer ponto. Isso pode ser conseguido com o interligamento de todos os sistemas de aterramento da planta através de um condutor de equalização de potencial. Essa condição é chamada na literatura técnica de terra equipotencial.

Assim, mesmo que houver um aumento das tensões presentes, não haverá o risco de choque elétrico para qualquer pessoa na planta, uma vez que todos os elementos estarão com o mesmo potencial de terra.

Na prática existem outras maneiras de tratar o assunto shielding e aterramento, já que existe muita controvérsia. Por exemplo, o aterramento do shield pode ser feito em cada estação através do conector 9-pinos sub D, onde a carcaça do conector faz contato com o shield neste ponto e ao conectar-se na estação é aterrado. Este caso, porém, deve ser analisado pontualmente, verificando a graduação de potencial dos terras a fim de equalizar estes pontos, se necessário.

O sistema de linha equipotencial é usado para nivelar o potencial de terra em diferentes locais da planta de forma que nenhuma corrente circule sobre a blindagem do cabo. Algumas boas práticas para este procedimento:

- Use cabos de cobre ou fitas de aterramento galvanizadas para a linha equipotencial no sistema e entre componentes do sistema;

- Conecte a linha equipotencial ao terminal de aterramento ou à barra com uma área de superfície ampla;

- Conecte todas as ligações de terra e de blindagem (se existirem) do instrumento ao sistema de linha equipotencial;

- Conecte a superfície de montagem (por exemplo, o painel do gabinete ou trilhos de montagem) ao sistema de linha equipotencial;

- Sempre que possível, conecte o sistema de linha equipotencial das redes ao sistema de linha equipotencial do prédio;

- Se as partes forem pintadas, remova a tinta do ponto de conexão antes de conectá-lo;

- Proteja o ponto de conexão contra corrosão depois da montagem (por exemplo, com tinta de zinco ou verniz);

- Proteja a linha equipotencial contra corrosão (uma opção é pintar os pontos de contato);

- Use parafuso de segurança ou conexões de terminal para todas as conexões de terra e superfície, além de arruelas de pressão para evitar que as conexões fiquem frouxas por causa de vibração ou movimento;

- Use terminais nos cabos flexíveis da linha equipotencial (as extremidades do cabo não devem nunca ser estanhadas);

- Faça o roteamento da linha equipotencial o mais perto possível do cabo;

- Conecte as partes individuais de bandejas de cabos metálicas umas às outras. Use anéis de acoplamento (bonding links) especiais ou jumpers específicos (certifique-se que os anéis de acoplamento são feitos do mesmo material que as bandejas de cabos. Os fabricantes das bandejas de cabos podem fornecer os anéis de acoplamento apropriados);

- Sempre que possível, conecte as bandejas de cabos feitas de metal ao sistema de linha equipotencial;

- Use anéis de acoplamento flexíveis (flexible bonding links) para expansão das juntas (estes anéis de acoplamento são fornecidos pelos fabricantes de cabos);

- Para conexões entre prédios diferentes ou entre partes de prédios, a rota da linha equipotencial deve ser traçada paralela ao cabo, mantendo as seguintes seções transversais mínimas, de acordo com a IEC 60364-5-54:

– Cobre: 6 mm²

– Alumínio: 16 mm²

– Aço: 50 mm²

Em áreas perigosas deve-se sempre fazer o uso das recomendações dos órgãos certificadores e das técnicas de instalação exigidas pela classificação das áreas. Um sistema intrinsecamente seguro deve possui componentes que devem ser aterrados e outros que não. O aterramento tem a função de evitar o aparecimento de tensões consideradas inseguras na área classificada.

Na área classificada evita-se o aterramento de componentes intrinsecamente seguros, a menos que o mesmo seja necessário para fins funcionais, quando se emprega a isolação galvânica. A normalização estabelece uma isolação mínima de 500 Vca. A resistência entre o terminal de aterramento e o terra do sistema deve ser inferior a 1 Ω. Para mais detalhes, consulte a ABNT NBR IEC 60079-14, que regulamenta projetos, seleção e montagem de instalações elétricas em atmosferas potencialmente explosivas.

Quanto ao aterramento, recomenda-se agrupar circuitos e equipamentos com características semelhantes de ruído em distribuição em série e unir estes pontos em uma referência paralela, além de aterrar as calhas e bandejamentos.

Um erro comum é o uso de terra de proteção como terra de sinal. Vale lembrar que este terra é muito ruidoso e pode apresentar alta impedância. É interessante o uso de malhas de aterramento, pois apresentam baixa impedância. Condutores comuns com altas freqüências apresentam a desvantagem de terem alta impedância. Os loops de correntes devem ser evitados. O sistema de aterramento deve ser visto como um circuito que favorece o fluxo de corrente sob a menor impedância possível. O terra recomendado deve possuir um valor inferior a 10 Ω.

O shield (a malha, assim como a lâmina de alumínio) deve ser conectado ao terra funcional do sistema via conector Profibus-DP, a fim de proporcionar uma ampla área de conexão com a superfície condutiva aterrada. Na passagem do cabo, deve-se verificar com cuidado que o acabamento do shield esteja bem feito e não dando contato com outros pontos, a não ser os pontos de terra. A máxima proteção se dá com os pontos aterrados, onde proporciona-se um caminho de baixa impedância aos sinais de alta frequência.

Em casos onde existe um diferencial de tensão entre os pontos de aterramento (por exemplo, áreas distintas em prédios separados), recomenda-se passar uma linha de equalização de potencial junto ao cabeamento (a própria calha metálica pode ser usada ou, por exemplo, um cabo AWG 10-12). Desta forma a proteção se torna mais efetiva para uma ampla faixa de frequência.

A Figura 16 apresenta detalhes de cabeamento, shield e aterramento em áreas distintas.

Figura 29 - Detalhe de cabeamento em áreas distintas com potenciais de terras equalizados.

REDE PROFIBUS-PA

Recomenda-se verificar a ABNT NBR IEC 60079-14 para aterramento e ligação com sistema equipotencial de sistemas intrinsecamente seguros.

Um circuito intrinsecamente seguro deve estar flutuando ou estar ligado ao sistema equipotencial associado com a área classificada em somente um ponto.

O nível de isolação requerido (exceto em um ponto) deve ser projetado para suportar 500 V no ensaio de isolação de acordo com 6.4.12 da IEC 60079-11.

Quando este requisito não for atendido, o circuito deverá ser considerado aterrado naquele ponto. Mais de uma conexão ao terra é permitida no circuito, desde que o circuito seja dividido em sub-circuitos galvanicamente isolados, cada qual aterrado somente em um ponto.

Blindagens devem ser conectadas à terra ou à estrutura de acordo com a ABNT NBR IEC 60079-14.

Sempre que possível, conecte as bandejas de cabos ao sistema de linha equipotencial.

As malhas (shield) devem ser aterradas em um único ponto no condutor de equalização de potencial. Se houver necessidade, por razões funcionais, de outros pontos de aterramento, são permitidos por meio de pequenos capacitores, tipo cerâmico, inferiores a 1 nF e para 1500 V, desde que a somatória das capacitâncias não ultrapasse 10 nF.

Nunca instale um dispositivo que tenha sido instalado anteriormente sem uma barreira intrinsecamente segura em um sistema intrinsecamente seguro, pois o diodo zener de proteção pode estar queimado, não atuando seguramente em áreas intrinsecamente segura.

Em síntese, pode-se adotar, as seguintes formas de aterramento do shield:

- Aterramento somente em uma extremidade: do lado do coupler(no negativo da fonte que alimenta o coupler, e que é aterrado no painel).

- Aterramento capacitivo de um lado do shield: do lado do coupler(no negativo da fonte que alimenta o coupler, e que é aterrado no painel) e no lado da conexão do shield ao terra.Capacitor cerâmico, < 10 nF, isolação > 1500V.

- Aterramento do shield nas duas extremidades: somente nos casos onde a diferença em tensão, entre ambos os extremos for no máximo 1 V (rms) para que os efeitos dos loops de terra sejam minimizados.

Quando se tem os aterramentos em dois pontos, a resistência do aterramento deve ser a mais baixa possível em ambos os extremos para minimizar os loops de terra, principalmente em baixas frequências.

Em frequências de níveis CC até 1 MHz, a blindagem do cabo pode ser aterrada em uma única extremidade e oferecer uma boa resposta quanto aos efeitos da interferência eletromagnética. Em frequências mais altas, recomenda-se aterrar a blindagem do cabo em ambas as extremidades. Nesses casos, é muito importante que as diferenças de potencial de terra em ambos os pontos de conexão ao aterramento sejam as mínimas possíveis.

A diferença em tensão, entre ambos os extremos deve ser, no máximo 1 V (rms) para que os efeitos dos loops de terra sejam minimizados. É também importante considerar que em altas frequências existe a capacitância parasita de acoplamento que tende a completar o loop quando a blindagem está aterrada em um único extremo do cabo.

Deve-se sempre consultar o padrão IEC 61158 e os perfis e guias técnicos do Profibus. Em caso de discrepância ou dúvida, o padrão IEC 61158, perfis, guias técnicos e manuais de fabricantes prevalecem em suas últimas versões.

INTEGRAÇÃO EM SISTEMAS PROFIBUS

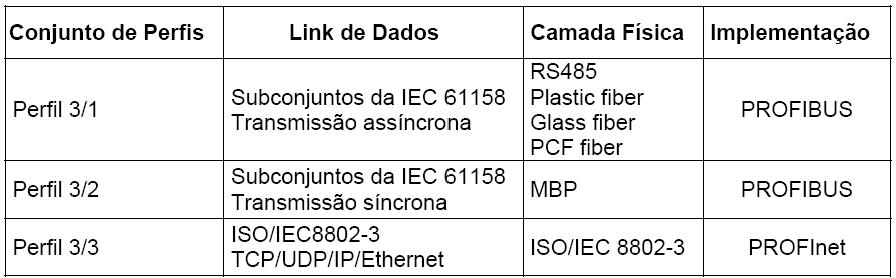

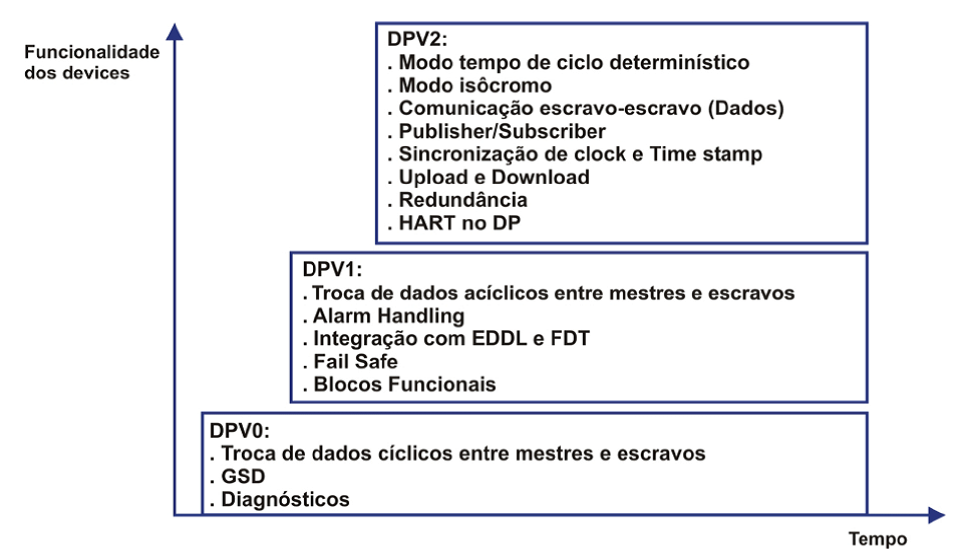

Um sistema Profibus pode ser operado e monitorado independentemente de equipamentos e fabricantes se todas as funcionalidades e parametrizações, bem como as formas de acesso a estas informações, forem padrões. Estes padrões são determinados pelos profiles (perfis) do Profibus.

Os profiles especificam como os fabricantes devem implementar os objetos de comunicação, variáveis e parâmetros, segundo a classe de funcionamentos dos equipamentos. E ainda existe a classificação dos próprios parâmetros:

- Valores dinâmicos de processo: dizem respeito às variáveis de processo, cuja informação é descrita nos arquivos GSD (Generic Station Description), que serão lidas ciclicamente pelos mestres Classe 1 e também aciclicamente pelos mestres Classe 2.

- Mestre Classe 1: responsável pelas operações cíclicas (leituras/escritas) e controle das malhas abertas e fechadas do sistema.

- Mestre Classe 2: responsável pelos acessos acíclicos dos parâmetros e funções dos equipamentos PA (estações de engenharia, por exemplo ferramentas FDT/DTM (Pactware, Fieldcare) ou Siemens Simatic PDM).

Além do arquivo GSD, é comum se fornecer os arquivos de Descrição dos Dispositivos (DDs), onde se tem detalhado os parâmetros, menus e métodos que permitirão a configuração cíclica do equipamento de campo. Esses arquivos seguem o padrão EDDL definido pelo PROFIBUS Internacional. Existe ainda o padrão FDT e DTM para configuração, monitoração e calibração.

Atualmente, o Profibus-PA está definido segundo o PROFILE 3, onde se tem informações para vários tipos de equipamentos, como transmissores e posicionadores de válvulas.

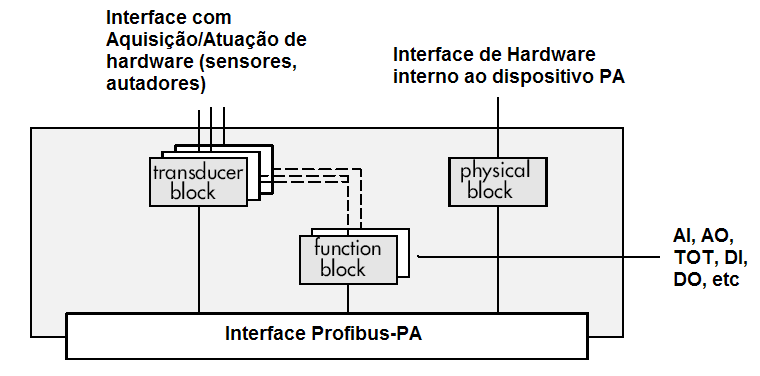

Estes equipamentos são implementados segundo o modelo de blocos funcionais (Function Blocks), onde um agrupamento de parâmetros garante acesso uniforme e sistemático das informações.

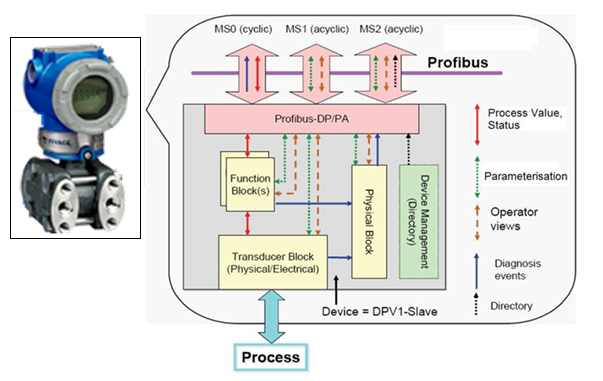

Vários blocos e funções são necessários, dependendo do modo e fase de operação. Basicamente, tem-se os seguintes blocos:

- Blocos Funcionais de Entradas e Saídas Analógicas: estes blocos descrevem funcionalidades durante a operação, tais como, trocas de dados cíclicos de entrada/saída, condições de alarmes e limites;

- Bloco Físico (Physical Block): traz informações de identificação do equipamento, assim como pertinentes ao hardware e ao software;

- Blocos Transdutores (Transducer Blocks): fazem o acondicionamento de informações dos sensores que serão utilizadas pelos blocos funcionais, assim como informações para disparo de atuações em elementos finais de controle, como por exemplo em um posicionador de válvulas. Normalmente um equipamento de entrada (um transmissor de pressão, por exemplo) possui um bloco transdutor (TRD) que está amarrado via canal a um bloco de entrada analógica (AI), enquanto um equipamento de saída (um posicionador de válvulas, por exemplo) possui um bloco de saída analógica (AO) que recebe um valor de setpoint e o disponibiliza via canal a um bloco transdutor (TRD) que acionará o elemento final.

Existem alguns equipamentos que possuem vários blocos AIs e AOs. São chamados de equipamentos multicanais e possibilitam vários blocos TRDs associados ao hardware.

O Profibus-PA ainda diferencia os profiles em classes:

- Equipamento Classe A: inclui informações somente dos blocos físico e de funções. Nesse tipo de classe, o equipamento está limitado ao básico necessário para operação: variável do processo (valor e status), unidade e tag.

- Equipamento Classe B: possui funções estendidas de informações dos blocos físico, transdutor e de funções.

Uma característica poderosa suportada pelo PROFILE 3 é a definição de cada equipamento segundo os arquivos GSD. Estes arquivos garantem que qualquer sistema Profibus possa integrar o equipamento, independentemente de suas características. Com isto cada fabricante pode desenvolver suas particularidades em formas de blocos funcionais que vão além do que está definido no profile.

Isto agrega valor aos equipamentos e torna possível a competição de desenvolvimento e oferta de características adicionais nos equipamentos pelos fabricantes, sendo que as particularidades específicas de cada equipamento podem ser acessadas via conceitos padrões de interfaces, baseado em EDDL (Linguagem Eletrônica Descritiva de Equipamentos) ou FDT (Ferramenta de Equipamento de Campo).

Através destas interfaces, o usuário ganha versatilidade e flexibilidade de configuração, parametrização, calibração e principalmente mecanismos de download e upload durante a fase de planejamento/comissionamento dos projetos.

Em geral o Profibus melhora a eficiência e reduz os custos durante o ciclo de vida de uma planta.

Podemos citar como benefícios:

- Projetos mais simples, em tempos mais curtos;

- Instalações otimizadas;

- Comissionamentos mais rápidos;

- Alta exatidão;

- Maior confiabilidade;

- Fácil expansão;

- Gerenciamento de ativos.

MODELO DE BLOCOS FUNCIONAIS

Em engenharia de processo é comum utilizar blocos funcionais para descrever as características e funções de um ponto de medida ou ponto de manipulação num certo ponto de controle ou para representar uma aplicação de automação através da combinação destes tipos de blocos.

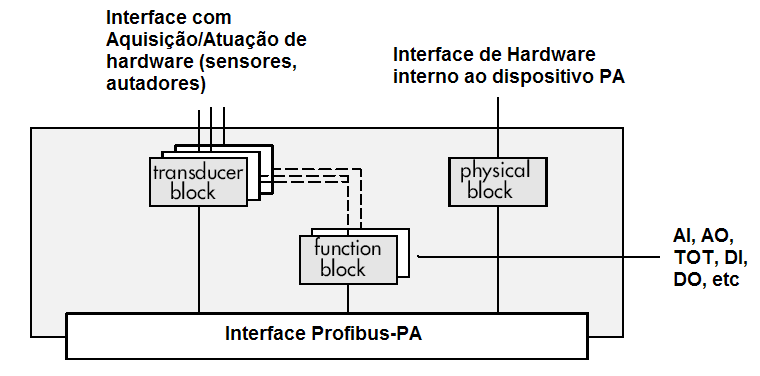

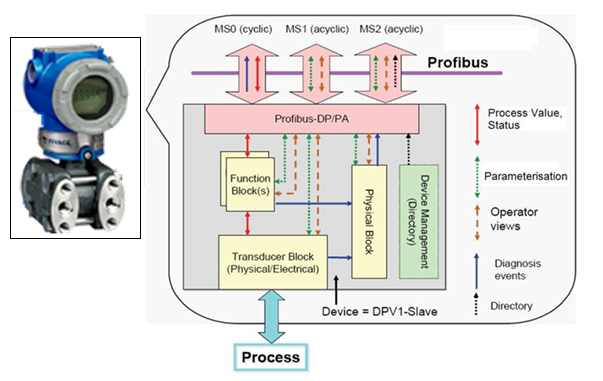

A especificação de dispositivos Profibus-PA utiliza este modelo de blocos de função para representar sequências funcionais, como mostrado na Figura 29.

Figura 29 - Modelo de blocos funcionais em um dispositivo Profibus-PA.

Os seguintes três tipos de blocos são utilizados:

- Bloco Físico (Physical Block – PB)

- O bloco físico contém os dados característicos de um dispositivo, como o modelo do dispositivo, fabricante, versão, número de série etc. Há somente um bloco físico em cada dispositivo.

- Bloco Transdutor (Transducer Block – TB)

- O bloco transdutor contém todos os dados requeridos para processar um sinal não condicionado, obtido de um sensor, para passar ao bloco de função. Se este processamento não for necessário, o bloco transdutor pode ser omitido.

Dispositivos multifuncionais com dois ou mais sensores têm o correspondente número de blocos transdutores.

- Bloco de Função (Function Block – FB)

- O bloco de função contém todos os dados para processamento final do valor medido antes da transmissão para o sistema de controle ou, por outro lado, para processamento de uma etapa antes do cenário do processo.

Os seguintes blocos de funções estão disponíveis:

- Bloco de Entrada Analógica (Analog Input Block – AI)

- O bloco de entrada analógica fornece o valor medido do sensor e bloco transdutor para o sistema de controle.

- Bloco de Saída Analógica (Analog Output Block – AO)

- O bloco de saída analógica fornece ao dispositivo o valor especificado pelo sistema de controle.

- Bloco de Totalização (Totalizer Block – TOT)

- O bloco de totalização fornece ao dispositivo o valor totalizado especificado pelo sistema de controle.

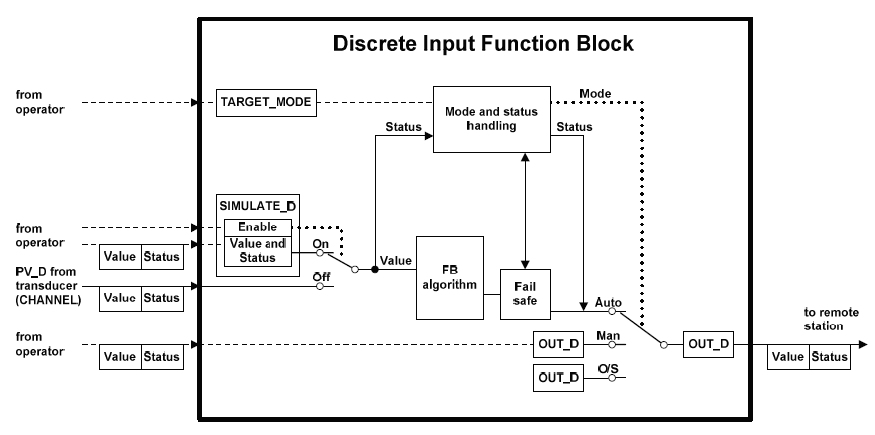

- Bloco de Entrada Digital (Digital Input Block – DI)

- O bloco de entrada digital fornece ao sistema de controle um valor digital do dispositivo.

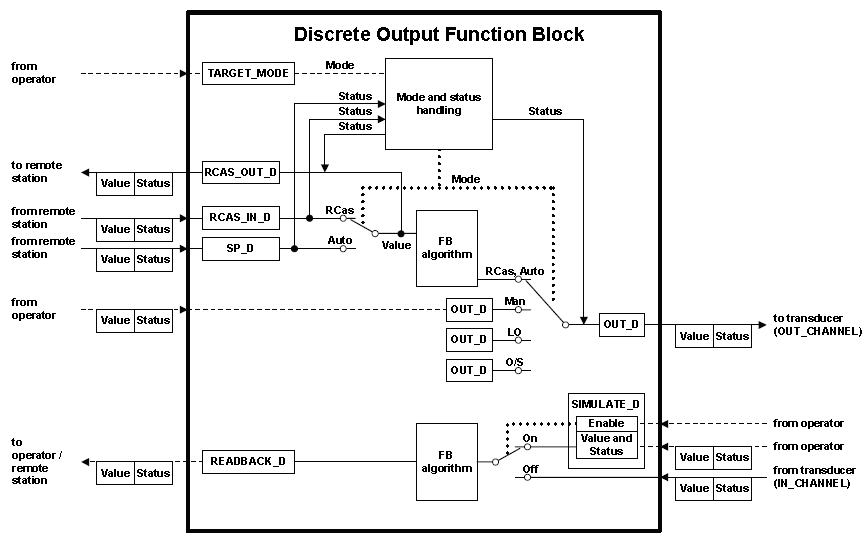

- Bloco de Saída Digital (Digital Output Block – DO)

- O bloco de saída digital fornece ao dispositivo um valor especificado pelo sistema de controle.

Os blocos são implementados pelos fabricantes como soluções de software nos dispositivos de campo e, levando como o conjunto, representam a funcionalidade do dispositivo. Como regra, vários blocos podem trabalhar em conjunto em uma aplicação. Veja a Figura 30.

Figura 30 - Modelo completo de blocos em um dispositivo Profibus-PA.

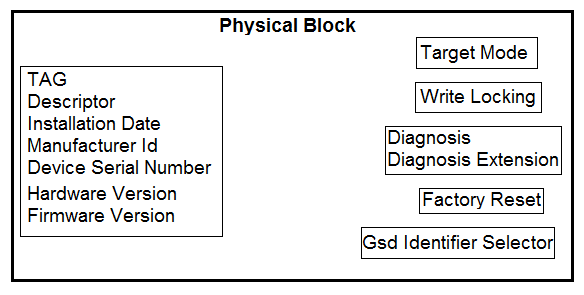

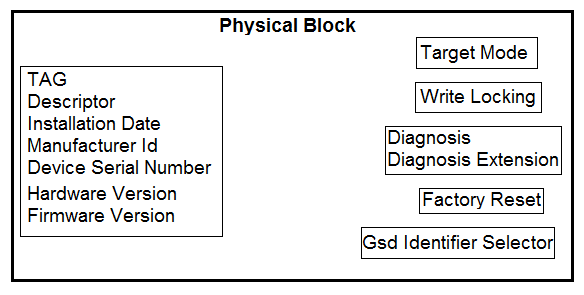

PHYSICAL BLOCK (PB)

O bloco físico contém os dados característicos de um dispositivo, como o modelo do dispositivo, fabricante, versão, número de série etc. Há somente um bloco físico em cada dispositivo.

Figura 31 - Bloco físico.

As seguintes informações/funções são fornecidas pelo Physical Block:

- Tag;

- Diagnósticos;

- Gerenciamento de proteção de escrita (Write Locking);

- Factory Reset (Warm/Cold reset);

- Seleção do GSD Id Number (de acordo com o GSD do equipamento).

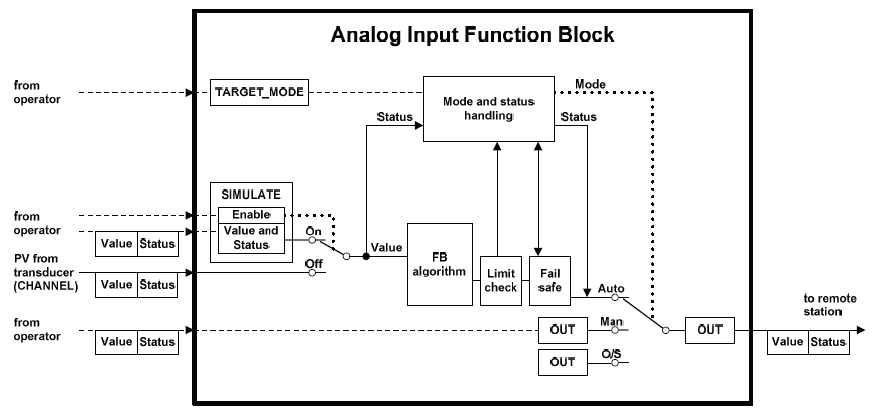

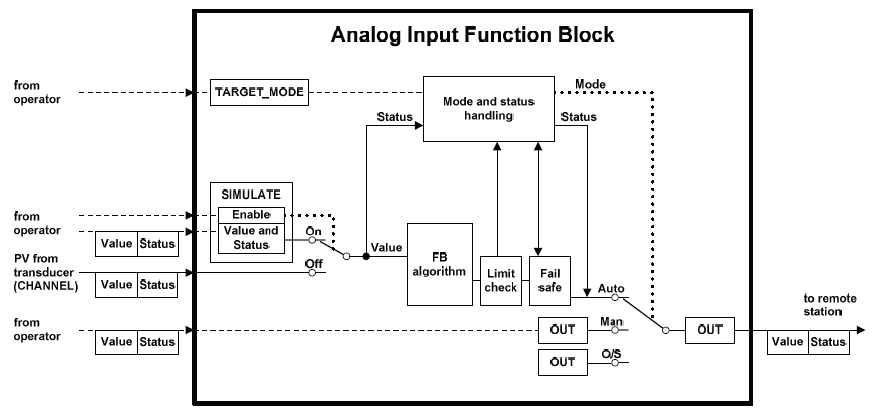

ANALOG INPUT BLOCK (AI)

O bloco AI recebe um valor analógico do processo através do bloco transdutor (TRD) em seu canal e o processa de acordo com sua configuração, disponibilizando-o ao mestre Profibus Classe 1.

Figura 31 – Bloco AI.

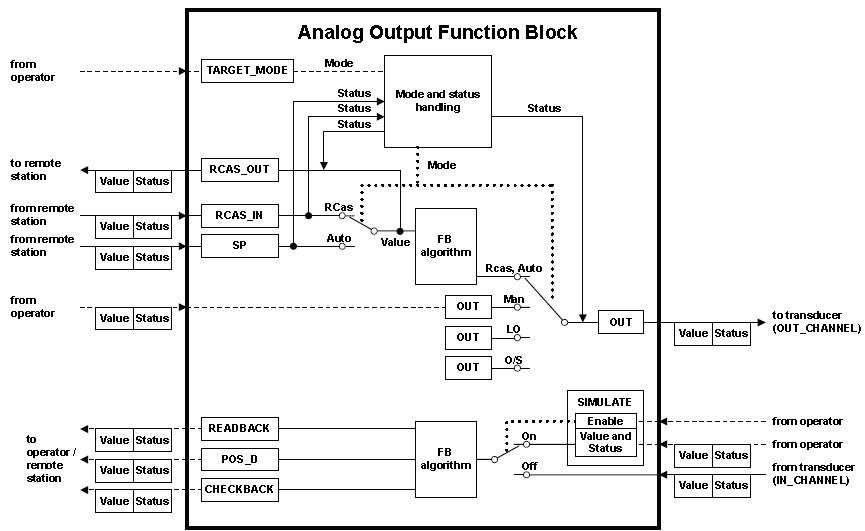

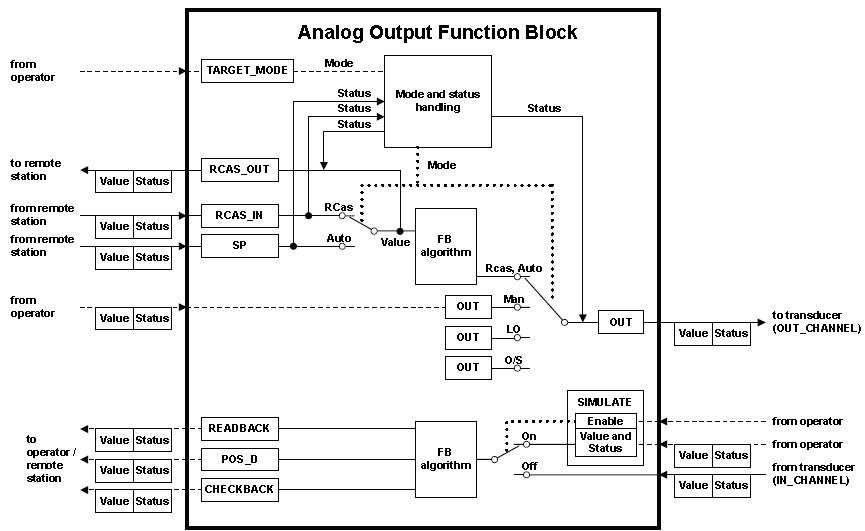

ANALOG OUTPUT BLOCK – AO

O Bloco AO pode receber um valor de setpoint via comunicação cíclica ou mesmo via usuário quando seu modo de operação for automático (Auto). Quando seu modo de operação estiver em cascata (RCas), o valor e status do setpoint será fornecido no parâmetro RCAS_IN pelo mestre Profibus Classe 1, através da comunicação cíclica.

Este valor de setpoint é processado de acordo com o algoritmo do bloco e disponibilizado ao bloco transdutor (TRD) que atuará no elemento final de controle, como por exemplo, em um posicionador de válvula.

O valor de entrada deve estar de acordo com a escala de entrada, configurada no parâmetro PV_SCALE. A saída do bloco AO é fornecida ao bloco TRD de acordo com a escala de saída, configurada no parâmetro OUT_SCALE.

Figura 32 – Bloco AO.

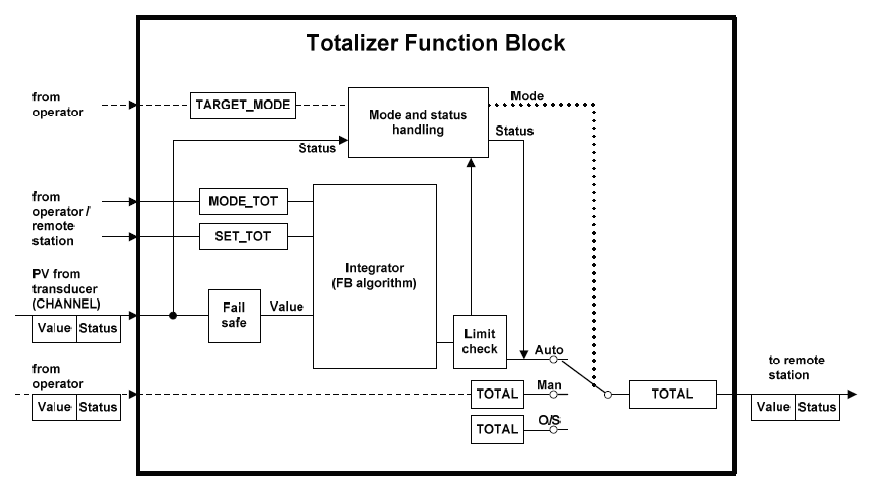

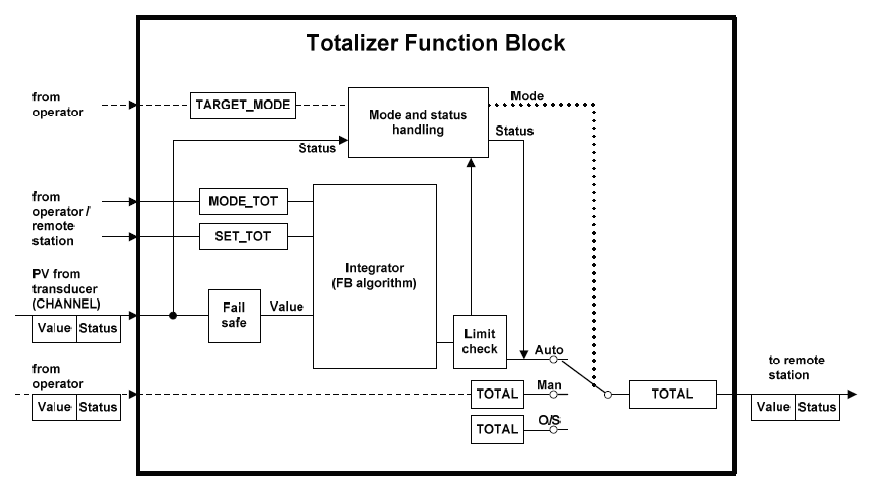

TOTALIZER BLOCK – TOT

O bloco Totalizador, assim como o bloco AI, recebe um valor de processo via canal com o bloco transdutor. Este valor é totalizado ao longo do tempo, por exemplo em medições de vazão mássica ou volumétrica, comuns em transmissores de pressão.

Figura 33 – Bloco TOT.

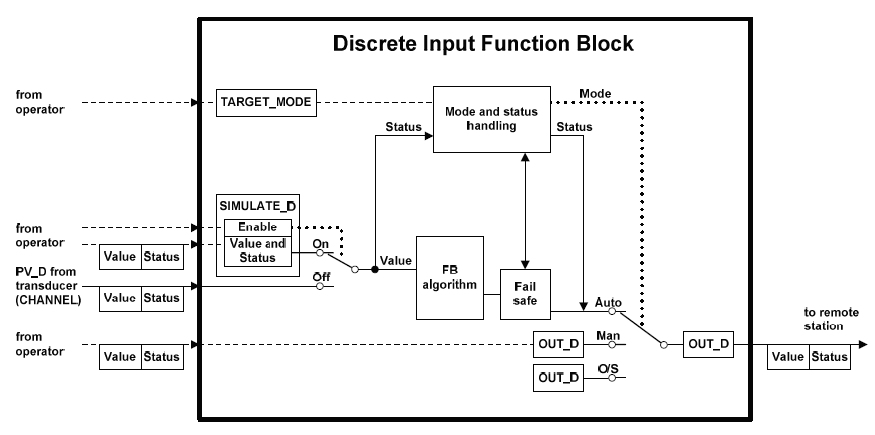

DIGITAL INPUT BLOCK – DI

O Bloco DI recebe um valor digital do processo através do bloco transdutor (TRD) em seu canal e o processa de acordo com sua configuração, disponibilizando ao mestre Profibus Classe 1, através do parâmetro OUT_D.

Figura 34 – DI.

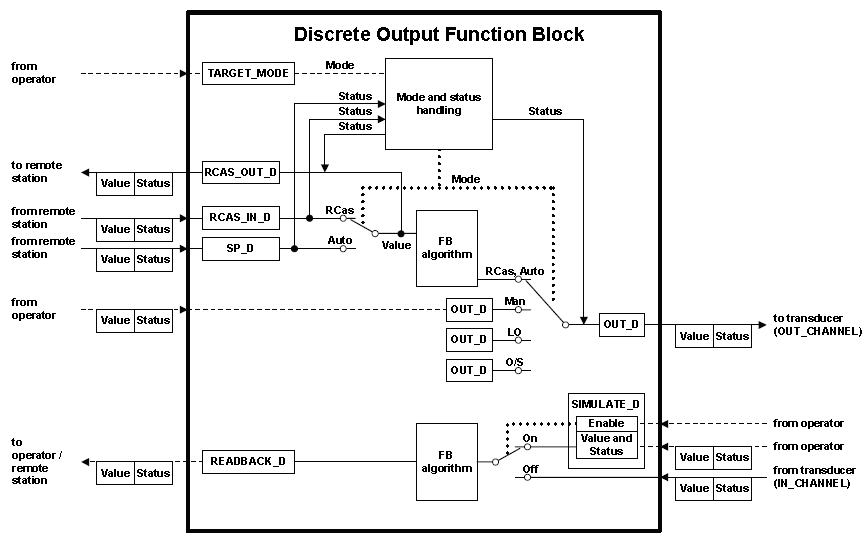

DIGITAL OUTPUT BLOCK – DO

O Bloco DO pode receber um valor discreto de setpoint (SP_D) via comunicação cíclica ou via usuário, quando seu modo de operação for automático (Auto). Quando seu modo de operação estiver em cascata (RCas), o valor e status do setpoint são fornecidos via parâmetro RCAS_IN_D pelo mestre Profibus Classe 1, através da comunicação cíclica.

Este valor de setpoint é processado de acordo com o algoritmo do bloco e disponibilizado ao bloco transdutor (TRD) que atuará no elemento final de controle, como por exemplo, acionando uma válvula on/off. Similar ao bloco AO, o bloco DO suporta os seguintes modos de operação: O/S, MAN, RCAS, LO e AUTO.

Figura 35 – DO.

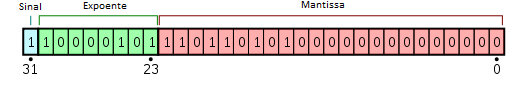

FORMATO IEEE-754

O formato float usado no Profibus está definido de acordo com o padrão IEEE 754:

- byte_MSB (byte 1) byte 2 byte 3 byte_LSB (byte 4)

- byte_MSB (byte 1) = exp

- byte 2 = mantissa

- byte 3 = mantissa

- byte_LSB (byte 4) = mantissa

Exemplo: C2 ED 40 00 00

11000010 00000100 00000000 00000000

float= (-1) ^ bitsignal * [ 2 ^ (exp - 127) * ( 1 + mantissa ) ]

Onde: bitsignal é o bit mais significativo do byte_MSB (byte 1). Se este bit é 0, o número é positivo. Se for 1, é negativo. No exemplo anterior o número é negativo.

O valor de "exp" é a soma dos outros bits do byte_MSB (byte 1) e do bit mais significativo do byte 2.

Por exemplo:

- Bit 1 no sinal indica número negativo.

- Expoente 10000101 = 13310

- Portanto, o valor antes da polarização era:

- x + (28-1) -1 = 133

- x + 127 = 133

- x = 6

- Com o bit escondido, temos a mantissa:

- 1.110110101 x 26 => deslocando o ponto em 6 casas: 1110110.101

- 1110110= 11810

- 101 = 1*(2^-1) + 0*(2^-2) + 1*(2^-3) = 0.625

- 118+0.625 = 118.625

- Como o bit de sinal representa um número negativo, temos: -118.625.

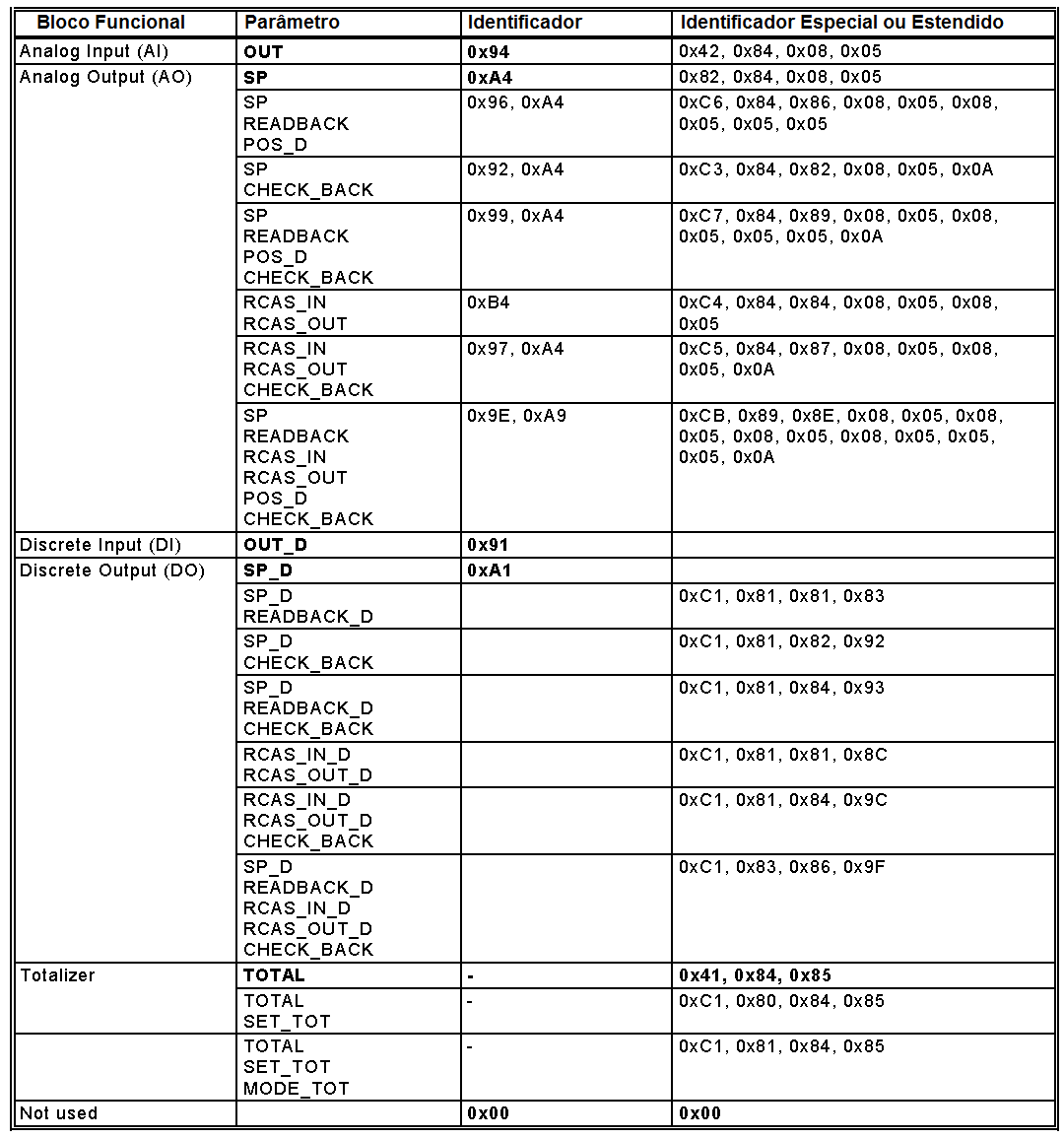

CONFIGURAÇÃO CÍCLICA

O protocolo Profibus-PA possui mecanismos contra falhas e erros de comunicação entre o equipamento da rede e o mestre. Por exemplo, durante a inicialização do equipamento estes mecanismos são utilizados para verificar os possíveis erros.

Após a energização (power-up) do equipamento de campo (escravo), pode-se trocar dados ciclicamente com o mestre Profibus classe 1 se a parametrização do escravo estiver correta. Estas informações são obtidas através dos arquivos GSD (arquivos fornecidos pelos fabricantes dos equipamentos que contém suas descrições).

Através dos comandos abaixo, o mestre executa todo o processo de inicialização com os equipamentos Profibus-PA:

- Get_Cfg: carrega a configuração dos escravos no mestre e verifica a configuração da rede;

- Set_Prm: escreve nos parâmetros dos escravos e executa os serviços de parametrização da rede;

- Set_Cfg: configura os escravos de acordo com as entradas e saídas;

- Get_Cfg: um outro comando, onde o mestre verifica a configuração dos escravos.

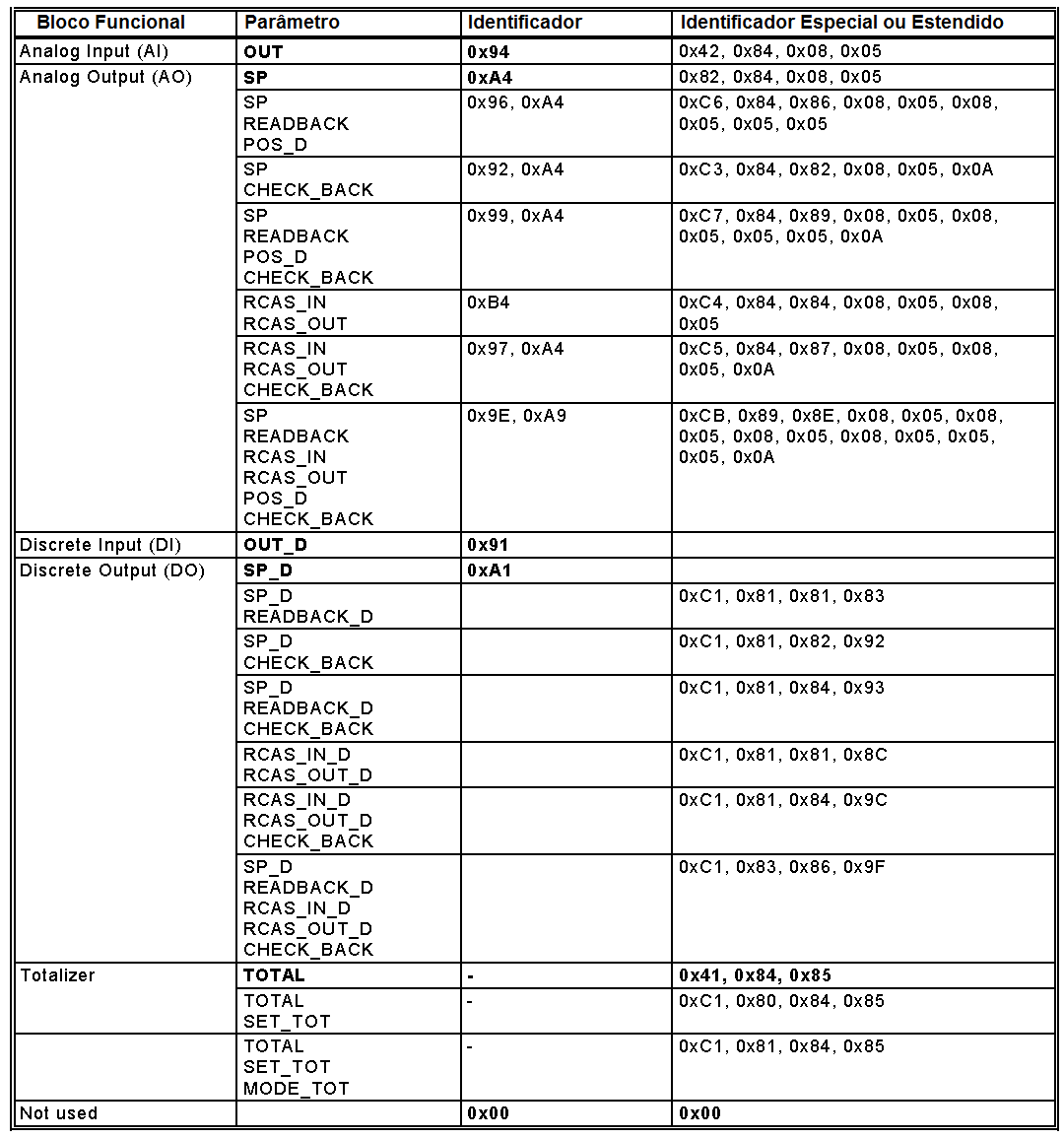

Todos estes serviços são baseados nas informações obtidas dos arquivos GSD dos equipamentos. De acordo com a tabela baixo, pode-se obter dos blocos funcionais quais os parâmetros que participam da troca de dados cíclicos. Um máximo de 244 bytes de entrada e 244 bytes de saída podem ser trocados entre mestre e escravo Profibus.

Em equipamentos que possuem mais de um bloco do mesmo tipo (por exemplo, 3 Blocos AIs e 3 Blocos TOTs), a ordem na configuração cíclica deverá ser AI_1, AI_2, AI_3, TOT_1,TOT_2 e TOT_3. Nos casos onde não se configura nenum bloco ciclicamente, é necessário preencher a configuração com o módulo vazio (Empty_Module = 0x00). Por exemplo, no caso onde existem 3 Blocos AIs e 3 Blocos TOTs, mas o usuário só irá utilizar AI_1, AI_3, TOT_1 e TOT_3, a ordem na configuração cíclica deverá ser AI_1, Empty_Module, AI_3, TOT_1, Empty_Module e TOT_3.

Tabela 15 - Blocos Funcionais e comunicação cíclica.

CONCLUSÃO

Com esta variedade de funcionalidades e aplicações, o protocolo PROFIBUS oferece toda a flexibilidade autonomia que o usuário necessita para automatizar e otimizar processos, com facilidade de instalação, operação, manutenção e diagnósticos de variáveis que sejam importantes para o correto funcionamento da planta. O sucesso de toda rede de comunicação está intimamente ligado à qualidade das instalações. O seu tempo de comissionamento, startup e seus resultados podem estar comprometidos com a qualidade das instalações. Normalmente, mais de 90% dos problemas em redes digitais estão relacionados às condições das instalações.

Além disso, em plantas com tecnologias Profibus, recomenda-se serviços de certificação de redes por profissionais capacitados, garantindo, além da conformidade com os padrões, vantagens como:

- Aumento do desempenho e confiabilidade da rede;

- Redução no tempo de comissionamento, startups e paradas;

- Atuação preventiva e preditiva nas possíveis falhas em instalações e sinais de comunicação;

- Aumento da segurança operacional com as melhorias sugeridas;

- Elevação da performance operacional e redução dos custos globais de operação e manutenção, entre outros.

Este artigo não substitui os padrões IEC 61158 e IEC 61784 e nem os perfis e guias técnicos do PROFIBUS. Em caso de discrepância ou dúvida, os padrões IEC 61158 e IEC 61784, perfis, guias técnicos e manuais de fabricantes prevalecem. Sempre que possível, consulte as regulamentações físicas, assim como as práticas de segurança de cada área.

O conteúdo deste artigo foi elaborado cuidadosamente. Entretanto, erros não podem ser excluídos e assim nenhuma responsabilidade poderá ser atribuída ao autor. Sugestões de melhorias podem ser enviadas ao e-mail

cesar.cassiolato@vivaceinstruments.com.br.

Sobre o autor

César Cassiolato é Presidente e Diretor de Qualidade da Vivace Process Instruments. É também Conselheiro Administrativo da Associação PROFIBUS Brasil América Latina desde 2011, onde foi Presidente de 2006 a 2010, Diretor Técnico do Centro de Competência e Treinamento em PROFIBUS, Diretor do FDT Group no Brasil e Engenheiro Certificado na Tecnologia PROFIBUS e Instalações PROFIBUS pela Universidade de Manchester.

Referências